Способ контроля процесса циркуляционного вакуумирования стали

Иллюстрации

Показать всеРеферат

; ф 1 ч

ОПИСАНИЕ щ,ю„, ИЗОБРЕТЕН ИЯ

Союз Советских

Социалистииеских

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву(22) Заявлено 1 9.04.76(21) 2350817/22 02 с присоединением заявки № (23) Приоритет (43) Опубликовано 15.04.78 Бюллетень № 14 (45) Дата опубликования описания 17, ОЗ. !3.

2 (51) М. Кл.

С 21 С 5/56

С 21 С 7/00

Гооударстеенни!й комитет

Совета Миниетраа СССР оо делам изобретений н открытий (53) УДК 669.187.25 (088.8) В. Н. Лебедев, Г, В. Алексенко, Б. П. Чумаков, А. А. Травин, В. Ф. Ситников, М. М. Кудрявцев, С. И. Дьяков иЮ. В.Лапинер (72) Авторы изобретения (71) Заявитель (4) СПОСОЬ КО!<ТРОЛЯ ПРОЦЕССА UHPKYËßUÈÎÍÍÎÃÎ

ВАКУУМИРОВАНИЯ СТАЛИ

Изобретение <)Tlf<)(IIT(к области металлургии,;1 и»енно к внепечиой обрабогк(ст 1.1и.

Известен способ контроля процесса вакуумной обработки жидкой стали, по которому процесс вакуумирования заканчивают по достижении максимума на кривой изменения концентрации контролируемого компонента газовой фазы (1).

Однако при проведении полного пр<п!есса вакуумной обраоотки стали известный сиосоо нс может 33(o<;ëoòâoðèòü требованиям, предьявля(мы» к <)пределеlllllo момента окон !ания ваК»3 М I! !)()В;! 1 ИЯ.

Например, при наличии легирования, p, I<:кислсния и последующего усреднения добавок прекращение обработки металла после достиже1З ния газовыделением максима !blfol o значения не может быть признаком полного окончания процесса.

В то же время наличие информации об этом моменте имеет важное значение с точки зрения управления процессом, получения стали 1<) более однородной по составу, уменьшения температурных потерь за счет сокращения времени перемешивания раскисленного . металла и нераскисленного.

С целью получения расплава более < .д нородного по химическому составу по !!редл! f немо») 2э способу процесс вакуумирования и усреднения добавок заканчивают, когда количество выделяю!цегося газа в период перемешивания, после его»аксимального значения, равно половине суммы значений газовыдслений перед началом раскисления и в конце последнего.

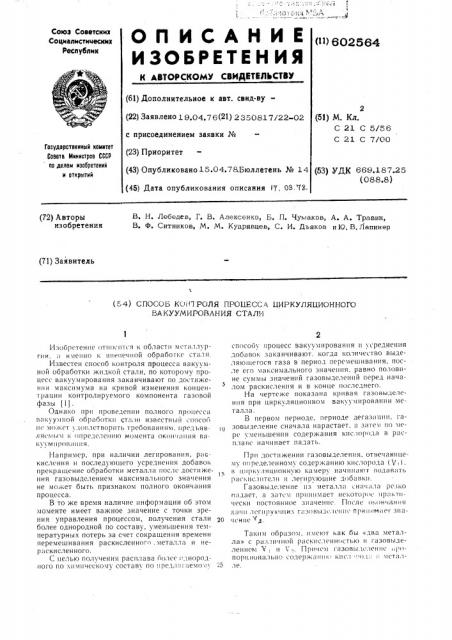

На чертеже показана кривая газовыделения при циркуляционном вакуу»ировании метал 1а.

В первом периоде, периоде дегаз I!!Ill!, газовыделение сначала нарастает, а затем Ifo мере уменьшения содержания кислорода в расплавс начинает падать.

При достижении газовыделения, отвечаю!нему о!!редел!енному содержанию кислорода (3< ), в и;!ркуляционную камеру начинают подав ITh раскис IITe1!I и легирующие добавки.

Газовыделение из металла <.HE) ала резко

ПадаЕт, а Зате» Прпи!!Маст НСКОтер<)с llpill

Ла !11,1ег11рЧI()IIIИ. ГEIЗОВ!)1.1< .1(1III(п 1Иllимает зllа-! снис у е.

Таким oopазом, !!м IoT как бы <два металла» с различной раскисленн< стьк) и газовыделенисм У! и Ъ . Причем газовы <,1<. EI!I<. «p<)порционально содержа!!Ик, кисл пода г, »стал,1Е.

602564

Фор.мула изобретения

»»>! 1! ! !! . !! . 3 а к аз 7 7 > т4> Тираж 716 !одни«мое

>.иa» !1! Ill . !1»тент», > . . .>жгор<>», ха. Пр»>.>, »»». !

Отсюда следует, что когда «два металла» с различной раскисленностью перемешаются, то устанагливается какое-то среднее газовыделение 1>„.

Г!ри этом можно считать, что У„равно средневзвешенному значению из двух значений газовыделений У! и V:>, т. е.

17 У> >т>> + 2 -т>г. х >»> + m или так как m !+m п1 и равно массе обрабатываемого металла, то

»х

Ч! (>!1 — тт>г ) + Чг н>г

Массу металла m2, раскисленную до величины, соответствуюшей газовыделению У, можно Ilpe" > дставить в виде m> —— Яи; t., причем где !>,„е — весовой расход металла через камеру в единицу времени;

t, — время раскисления; . п1р — масса Раскислителей на плавке; (,>- †- весовой расход раскислителей.

O=PCI0,é х

> !

Во время процесса легирования и раскисления параметры являются постоянными для определенной емкости конца.

Например, для конца емкостью 100 т — = 5 мин, Я„е= 10 г/мин откуда й1г=50 т. У, V, (!)

Отсюда видно, что " 2

Ковш со сталью 5ХНМ, полураскислснной, емкостью 100 т и температурой 1620 С устанавливаю I на постамент. Вакуумную циркуляционную камеру. разогретую до 800 С -спускак>г рукав>ми в ковш с металлом на глубину 500 мм

Камера содержит герметичные бункера с легируюшими и раскислителями в количестве

460 кг FeSi (75%) и 40 кг Al и снабжена шнековыми питателями для непрерывной подачи добавок, (lосле того, как камера опущены в ковш с ме>валом, включают вакуумные насосы, открывается вакуумный затвор и в камере создается разрежение. Одновреме >и> с опусканием камеры в ковш устанавл!!вг>ят расход аргона во всасывающий рукав 80 л/мин. когорый на 5-й мин увеличивают до 200 л,мин.

После 10-минутной дегазации включают шнековые пптатели и дают в камеру легируюгцие добавки. В момент перед началом дачи легирующих зарегистрировано газовыделение

5 м /мин.

Раскислители из бункеров подают в течение

5 мин. В конце раскисления фиксируют газовыделение из металла, которое составл чет

1 мз/мин. По формуле (1) определяют, что газовыделение при полном перемешивании расплава произойдет при газовыделении 3 м /мин.

После дачи легирую>цих начинают перемеи!ивание металла при расходе аргона равном

200 л/MHH и контролируют газовыделение из расплава. Причем газовыделение начинает сначала увеличиваться, так как в камеру поступают нераскисленные слои металла, а затем по мере перемешивания количество откачиваемых газов начинает снижаться.

Из показаний приборов вид!го, что по истечении 4 мин газовыделение достигло величины

3 м /мин. Сразу же выделяют вакуумные насосы, устанавливают в камере атмосферное давление, снижают расход аргона до 8 л/мин.

Камеру вынимают из металла, а ковш отвозят ня разливку.

Способ контроля процесса циркуляционного вакуумирования стали, включающей контроль газовыделения во время дегазации рас30 плава, дачи раскислйтелей и легирующих, их усреднения в ковше и окончание процесса дегазации при максимальном значении выделяющегося газа, отличающийся тем, что, с целью получения расплава более однородного по химическому составу, процесс вакуумирования и усреднения добавок заканчивают при достижении количества выделяющегося газа в период перемешивания, после его максимального значения, равного половине суммы значений газовыделений перед началом раскисления и в конце последнего.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР № 383746, кл. С 21 С 7/00, 1973.