Способ изготовления гнутых коробчатыхпрофилей

Иллюстрации

Показать всеРеферат

Союз Советскик

С оцмалмстмческмк

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ ИТВЛЬСТВУ (64) Дополнительное к авт. саид-ву (22) Заявлено 160876 (21) 2400007/25-27 ®) +

В 21 0 5/06 с присоединением заявки ¹

Государственный комитет

СССР но делам изобретений и открытий (23) Приоритет—

Опубликовано 150.З81. Бюллетемь Н910 (53) УДК621. 981..1(088.8)

Дата опубликования описания 150381 (72) Авторы изобретения

И.С.Тришевский, М.E.Äoêòoðîâ, Н.В.Пшеничная и Г.В.Олейник

Украинский научно-исследовательский институт металлов (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ КОРОБЧАТЫХ

ПРОФИЛЕЙ

Изобретение относится к обработке металлов давлением, а более конкретно к области производства коробчатых гнутых профилей на профилегибочных агрегатах.

В процессе изготовления гнутых коробчатых профилей проката в ряде случаев, особенно при изготовлении профилей со сравнительно неширокими стенками, не обеспечивается качестванная отформовка мест изгиба на требуемый радиус кривизны, имеет место потеря устойчивости прямолинейных стенок и их искривление, нарушается постоянство зазора между кромками из- за пружинения металла и поперечного искривления плоских участков.

Известны способы производства гнутых профилей, по которым заготовка последовательно о;ормоизменяется в го- 2О товый профиль в валках стана (1) .

Однако применение этих способов в ряде случаев, например, при формообразовании профилей со сравнительно узкими стенками ((5до 10-20, где

Ь и 5 — ширина и толщина стенки) и малыми относительными радиусами кривизны в местах изгиба R(5 до 1-1,5 не позволяет изготовить профили требуемого качества и обеспечить прямолиней- 30 ность стенок поперечного их прогиба, заданную кривизну в местах изгиба, стабильный зазор между смыкающимися пол ками.

Наиболее близким к предлагаемому способу по технической сущности является способ, по которому с целью качественной отформовки мест изгиба с их искривлением на минимальные радиусы у смыкающихся полок, в.процессе профилирования подгибку боковых стенок и полок производят одновременно, и на стадии свободной гибки, когда верхний валок . не контактирует с внутренней поверхностью мест изгиба, боковые стенки профиля прогибают на ружу, а величину прогиба выбирают такой, чтобы деформация боковых стенок от прогиба не выходила за пределы упругих деформаций $2) .

Недостатком этого способа является смятие кромок профиля под действием элементов валка, потеря устойчивости подгибаемых элементов, что не позволяет создавать необходимых усилий для качественной отформовки мест изгиба и придания им требуемой кривизны.

В ряде случаев, особенно для изготовления профилей со сравнительно

603181 малыми габаритными размерами(ti., 20) такой способ неприемлем,. так как деформирующие усилия, прикладынаемые для отформонки мест из гиба искринляют и стенки, а кривизна мест изгиба оказывается меньшей, чем требуемая.

Цепью изобр тения является ка1 ественная отформовка мест изгиба, редупреждение потери устойчивости прямолинейных участков профиля и обеспечение стабильного зазора между пол- 10 ками.

С этой целью в .последних переходах формообразования профиля его обжимают по наружному кон уру, выпрямляют временно изогнутые участки и одновременно сжимают в поперечном направлении кромконаправляющим элементом валка, дополнительно искринляя места изгиба и-перемещая на них металл со смежных. выпрямляемых участков.

При изготовлении профиля времен- 2О ное первоначальное пластическое искринление прямолинейных участков коробчатого профиля и его обжатие по наружному контуру в калибре валков в последних переходах позволяет увеличивать изгибающий момент в местах изгиба и искривлять эти участки на меньшие относительные радиусы, одновременно предупреждая потерю устойчивости- прямолинейных элементов профиля.

Применение поперечного сжатия формуемого профиля (ндоль контура развертки поперечного сечения) кромконаправляющим элементом валка путем приложения усилий к смыкающимся полкам позволяет более качественно отфор 5 мовывать места изгиба на большую кривизну и стабилизировать по длине профиля размер зазоров между смыкающимися полками эа счет предупреждения пружинения металла искривленных участ- 40 ков и искажения формы поперечного сечения профиля. При этом созданное поперечное сжатие н сочетании с перемещением металла в места изгиба со смежных выпрямляемых участков обеспечива- 45 ют искривление мест изгиба на минимальные радиусы кривизны без утонения.

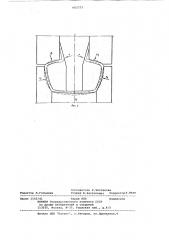

На фиг.1 приведена схема технологических переходов н у-vt формообразования коробчатого профиля, на фиг.2 — схема действия формующих усилий со стороны валков на профиль с ранее искривленными прямолинейными участками в последних переходах.

Последовательно из плоской заготов-. ки 1 формообразуют.коробчатый профиль 5 в валках с первоначальным искривлением (переходы I иЮ) его прямолинейных участков; в последних переходах

{ переход) профиль пластически обжимает по наружному контуру в калиб- 60 ре валков, одновременно сжимают в поперечном направлении кромконаправляющим элементом валка и выпрямляют временно искривленные плоские участки, дополнительно искривляя места изгиба Я и перемещая на них металл со смежных выпрямляемых участков.

Так, например, в соответствии с предлагаемым способом изготовление коробчатого профиля 44х28х19х2 мм из стали СтЗ производят н валках профилегибочного стана 2-бх50-500 со скоростью формовки до 3 м/с .при жестком режиме подгибки (углы подгибки за проход до 45 ). При этом н первых четырех переходах из плоской заготовки с размером поперечного сечения 2х142 i фоормообразуют переходное сечение профиля путем одновременной подгибки боковых стенок, полок и отбортовок, причем стенку профиля, боконые стенки и смыкающиеся полки искривляют наружу.

При этом искривление по переходам нозрастает. По достижении формы профиля близкой к конечной его пластически обжимают „по наружному контуру в калибре валков (переход y ) формующими усилиями Р, Р, Р>, сжимают в поперечном тангенциальном направлении кромконаправляющим элементом валка (усилия Р) и выпрямляют временно искривленные плоские участки. При этом металл со смежных выпрямляемых и поперечно сжимаемых при обжатии участков перемешается в места изгиба. Времен.ное искривление прямолине ных участков профиля на первых переходах, а затем одновременное поперечное сжатие профиля кромконаправляющим элементом валка и обжатие по наружному контуру позволяет увеличивать изгибающий момент н местах изгиба и искривлять эти участки на меньшие радиусы, обеспечивая при этом устойчивость прямолинейных элементов профиля за счет предварительного их искривления и уменьшение пружинения металла за счет тангенциального сжатия мест изгиба.

В то же время при формовке изгиба по известным способам, когда производится последовательная подгибка участКоВ профиля по переходам, в местах изгиба не представляется возможным создать требуемый изгибающий момент из-за сравнительно жестких и узких прямолинейных участков профиля и их искривления под действием усилий со стороны валков. При этом после выхода ,профиля из калибра его форма нару шается вследствие значительного пружинения металла не только мест изги.ба, но и ис-(ривляемых прямолинейных участков.

Применение поперечного сжатия заготовки формуемого профиля кромконаправляющим элементом валка обеспечивает постоянство ширины зазора между смыкающимися полками.

Применение предлагаемого способа позволяет улучшить качество коробчатых гнутых профилей проката за счет уменьшения минимально допустимых радиусов кривизны в местах изгиба, обеспечения прямолинейности полок и стенок

603181 профиля, выполнения стабильного по длине зазора между смыкающимися кромками полок, уменьшения искажения формы профиля вследствие пружинения металла.

Формула изобретения

Способ изготовления гнутых коробчатых профилей проката, включающий последвовательное формообразование профиля из плоской заготовки в валках с кромконаправляющим элементом и временное искривление прямолинейных участ.— ков профиля, о т л и ч а ю щ и и ся тем, что, с целью качественной отформовки мест изгиба, предупреждения потери устойчивости прямолинейных участков профиля и обеспечения стабильного зазора между полками, в последних переходах формообразования профиля его обжимают по наружному контуру, выпрямляют временно изогнутые участки и одновременно сжимают в поперечном направдении кромконаправляющим элементом валка, дополнительно искривляя места изгиба и переме- и" щая на них металл со смежных выпрямляемых участков.

Источники информации, принятые во внимание при экспертизе

1. Тришевский И.С. и др, Производство и применение гнутых профилей проката. Справочник ° N., "Металлургия", 1975, с.203-216.

2. Авторское свидетельство СССР

Р 294406, кл. В 21 0 5/06, 1970.

603181

Фиг. Г

Составитель Е.Чистякова

Техред Ж.кастелевич КорректорЛ ° Иван

Редактор Л.Гольдина

Филиал ППП "Патент", г.ужгород, ул.Проектная,4

Заказ 1545/41 Тираж 888 Подписное .ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5