Способ получения жидкого чугуна

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

Сова Советских

Социалистических

Республик (ф) 603349 (61) дополиительиый к патенту (22) Заявлено 24.11.75(21) 2191751/22-02 (23) Приоритет - (32) 06, 12.74 (31) 7 1 435 (33) Люксембург (43) Опубликовано 15.04.78. Бюллетень 1че 14 (45) Дата опубликования описания1б,(Q. Я (51) М. Кл2

С 21 В 13/14

Государственный комитет

Совета Министров СССР но делам наооретеннй н открытий (53) УДК 669.162.8 (088.8) (72) Авуоры изобретения

Иностранцы

Поль Мец и Адопьф Фабер (Люксембург)

Иностранная фирма

Арбед С. А. (Люксембург) (7l) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО

ЧУГУНА, I

Изобретение относится к области получения расплавленного черного металла при одновременном выходе газовой смеси, которая используется для предварительного восстановленияя загруженной руды.

Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату является способ получения расплавленного материала, включающий загрузку в печь предварительно восстановленной железной руды и флюса, подачу кислорода и углеродсодержащего материала, вдуваемого в расплав под углом к его поверхности 11).

Недостаток указанного способа — отсутствие возможности регулирования состава чугуна и газовой смеси.

Целью изобретения является повышение точности регулирования состава чугуна и газовой фазы. Это достигается тем, что предварительно восстановленную железную руду вводят в расплав в центр зоны кислородного дутья, а углеродсодержащий материал вдувают нагретым газом, Руду и флюс вводят в расплав концентричными потоками. В качестве носителей углерода могут быть использованы все вилы ископаемого топлива, но целесообразно при менять твердые топлива, например не пригодный для коксования каменный уголь, антрацит и лигниты, 2 без связанной с дополнительными затратами предварительной обработки в необлагороженном бесформенном виде. Топливо в измельчен«ом вплоть до пылеобразього состояния ви„с вводят в расплав в реакционной среде, в качестве которой берут водяной пар, двуокись углерода и другой содержащий в большом количестве двуокись углерода отходящий газ или углеводород. При этом углерод переходит в расплав, и его содержание в жидком металле, по мень шей мере, составляет Зо о, в то время как

1о летучие компоненты угля расщепляются и вместе с продуктами деления и реакции реактивной среды превращаются в отходящий газ.

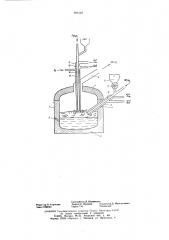

На чертеже приведена схема реализации предлагаемого способа.

Правильная печь 1 включает принимающий расплавленный продукт под 2, а также связанный с газоотводом 3 свод 4. Компоненты шихты вводятся в реакционное пространство, например, через имеющее форму трубки для ввода кислорода в ванну жидкого металла устройство, Первая охлаждаемая водой труба 5 проходит через заднюю боковую стенку печи и доходит непосредственно до поверхности днища. Она расположена наклонно, так что вдуваемые пролукты имеют направленную к выпускному отверстию 6 составляющую движения. Высота

25 этой трубы за счет глубины ее ввода может

603349

Ф приводиться в соответствие с колебаниями зеркала ванны. Кроме циркулирующей во внешнех.. кольцевом проводе 7 воды охлаждения к трубе 5 подводится еще содержащнй углерод материал н состоящая в данном случае нз газовой смеси СО/СО /Н вдуваемая в расплав среда. Тонконэмельченный уголь нз запасной емкостн & посредством установленного с возможностью непрерывного регулирования скорости подачи дознрующего барабана 9 вводятся в центральную трубу 10, проходящую 4Э концентрически в трубе 5. Впускаемый в центральную трубу 10 в регулируемом количестве гаэ захватывает с собой частицы угля, вследствне чего как газ, так н уголь достаточно глубоко проникают в расплав. Вторая охлаждаемая водой труба !! проходнт вертнкально через свод 4 певун н проникает в зону расплава между трубой Й я выпускным отверстием б.

Подвод предвврнтеМьно восстановленного материала осуществляется в данном случае через расположенную в т,,убе 11 загрузочную тру- .з! бу 12, при атем загрузка горячего материала пронзводнтся непосредственно нлн через запасной бункер; Между центральной трубой 12 н внешним, проводящим воду охяаждення кольцевым проводом !3 имеется ...промежуточный кольцевой провод !4, но которому под большим Ф давленнем подается кислород в ванну жидкого металла. Кроме того, может нронзводнться присадка, напрнмер, извести для связывания угольной эолы н серы, а также прн необходнности рудного концентрата для контроля температуры, причем добавка может производиться непрерывно нлн перноднческн.

Обе трубы 5 н ll установлены..с возможностью регулирования по высоте н в соответствнн с целесообразным исполнением снабжены газонзоляцней относнтельно стенок печн.

Предварительно восстановленная под действнем горячей смеси СО/Ну руда вводнтся в реактор для плавкн и газогенерацнн. Засыпка пронэводнтся прямо в зону вдувания кнслорода нлн в непосредственной близости к этой эояе, в которой имеется необходнмый для процесса плавки избыток тепла. Содержащаяся еще в предварительно восстановленном продукте, а также дополнительно образующаяся нрн вдуваннн кислорода окись железа в перемешнвающемся расплаве практически сводится на нет действием растворенного в нем углерода. Необходимое перемешнванне жидкого металла в большинстве случаев может быть обеспечено за счет кннетнчсской энергии вдуваемых сред через установленные с соответствующим наклоном продувочные трубы.

В связи с тем. что содержание углерода в расплавленном продукте за счет регулнрования подачи топлива н кнслорода можег соответствовать типичному для чугуна показателю, температура в зоне плавления. остается íà относнтельно низком уровне, вследствие чего не сугцествугт проблем, связанных со стойкостью огнеупорной футерЬвкн реакционной камеры, как это имеет место прн всех прямых процессах получения стали нз руды нлн нз предварнтельно восстановленных продуктов.

Кроме того, содержание серы в расплаве даже прн прнмененнн низкокачественного каменного угля с высокнм содержаннем серы может быть настолько снижено эа счет присадки тонконзмельченных, связывающкх серу шлакообразующих добавок, что чугун обычно можно перерабатывать в сталь без дополннтельной десульфурацнн. Прн использовании топлив с высокнм содержанием золы рекомендуется с учетом объема шлака внутри реактора проводнть частичную десульфурацню в разделительном сосуде.

Опнсываемый способ применяется в особенностн для непрерывного производственного процесса. Подача компонентов шнхты, а также спуск расплава н шлаков производятся непрерывно.

Таким образом, о предлагаемому способу за счет образовання разлнчных зон реакции н соответствующего предварительного введения в расплав нзбытка углерода создаются оптнмальные условня для протекання реакции, н за счет применения дешевых н низкокачественных топлнв н газообразующнх продуктов обеспечпвается образованне высококачественного восстановнтельного газа, Q также возможность пронзводства жидкого металла с регулнруемым содержанием - углерода .путем прямой переработки продукта, полученного за счет восстановления руды реакцнонным газом.

В связи с тем; что рабочая температура в предлагаемом способе по сравненню с нзвестнымн снособамн плавкн с восстановленнем может быть значнтельно ннже, износ жаропрочной футеровкн находится в приемлемых границах.

Формила изобретения

1. Способ получення жидкого чугуна, включающий загрузку в печь предварнтельно восстановленной железной руды н флюса, подачу кислорода н углеродсодержащего материала, вдуваемого в расплав под углом к его поверхности, отличающийся тем, что, с целью повышення точностп регулирования состава чугуна н газовой фазы, предварительно восстановленную железную руду вводят в расплав в центр зоны кислородного дутья, а углеродсодержащнй материал вдувают. нагретым газом.

2.. Способ по и. l, отличающийся тем, что в качестве углеродсодерл ащего материала нспользуют пйлевндное твердое топливо.

3; Сйособ по и. 1;:.отличающийся тем, что .руду.н флюс вводят в расплав концентрнчнымн йотока ми. . Источники информации, прныятые во вннмзние.прн экспертнэе:

l. Патент ФРГ J4 1433375, кл. 18 А, 1!/08, 1972..

400 1

Составйтель Ч. Пяиинкова

Техред О. Лутовяч Корректор Д. Мельниченко

Тираж 71б Подннсное

Редактор Н. Корченко

Заказ 1680 63

LLHHHllH Государственного комитета Совета Министров СССР но делам изобретений и открьпнй

I 13035, Москва, )K-35, Раушская наб. д. 4/Ь

Филиал ППП «Патент», г. Ужгород, ул. Прое«тная, 4