Способ накатывания зубьев на цилиндрических поверхностях

Иллюстрации

Показать всеРеферат

Союз Советских

Соцмалмстммескмх

Респубпмк

ОПИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (11) 603473

{61) Дополнительное к авт. свид-ву (22) Заявлено 15.pg.75 (21) 217 5202/25-27 с присоединением заявки № (23) Приоритет (43) Опубликовано25.04.78.Бюллетень № 15 (45) Дата опубликования описания 27.03.78 (51) M. Кл2

В 21 Н 5/02

Государстаенньй квинтет

Совета Мнннстроа СССР оа делам нэооретеннй

H OTKPbITHM (53) УДК 621,771.67 (088.8) (72) Авторы изобретения

И, О. Панасенкэв, В. Д. Корсаков и В. И. Павлов (71) Заявитель (54) СПОСОБ НАКАТЪВАНИЯ ЗУБЬЕВ

НА ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЯХ де цанги (11.

1

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении мелкомодульных зубчатых колес, деталей шлицевых соединений и т.п. изделий.

Известен способ накатывания зубьев гибким инструментом, по которому накатывание осуществляют . изменением диаметра рабочей части инструмента, выполненного в виНедостатком такого способа является низкая точность накатанных зубьев, так как существует только одна зона вэаимэдействия инструмента с заготовкой, из-за чего 15 и развиваются высокие усилия деформирования, Наиболее близким к предлагаемому является спэсэб накатывания зубьев на цилиндрических поверхностях, по которому заготовку 20 располагают концентрично кольцеобраэному инструменту с прэфилированной рабочей qoверхностью и воздействуют в радиальном направлении деформируюшими роликами с образованием зоны деформации (21.

2

При накатке зубьев известным спэсобэм на внутренней поверхности из-за деформирования заготовки в ее поперечном сечении увеличивается шаг зубьев, происходит смятие и искажение профиля зубьев. Кроме того, длина контакта инструмента с заготовкой не регулируется, что приводит к увеличению усилия деформирования, вызывающего образование трещин н разрывов как в инструменте, так и в изделии, Ueab изобретения — обеспечение возможности накатывания зубьев на внутренней поверхности, повышение точности и расширение диапазона механических свойств материалов накатываемых изделий, Поставленная цель достигается тем, что для обработки используют инструмент, изготовленный из материала с повышенными упругими свойствами, а деформируюшие ролики при воздействии в радиальнэм направлении производят диаметральное упругое растяжение инструмента до обеспечения плотного контакта с заготовкой в зонах деформации, которые последовательно перемещают по периметру накатываем ой заготовки, 603473

3

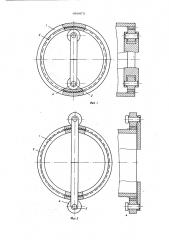

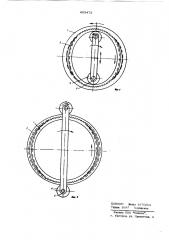

На фиг, 1 изображена схема взаимного расположения заготовки и инструмента для накатывания зубьев на внутренней цилиндрической поверхности; на фиг. 2 — схема вза" имного расположения заготовки и инструмента для накатывания зубьев на наружной цилиндрической поверхности; на фиг. 3 — схема накатывания зубьев на внутренней цилиндрической поверхности; на фиг. 4 - схема . накатывания зубьев на наружной цилиндри

1О ческой поверхности.

Заготовку 1 с гладкой цилиндрической поверхностью. концентрично устанавливают относительно инструмента 2, выполненного в виде тонкостенного, упруго деформирую-

15 щего зубчатого кольца с профилем готового изделия, и помещают на раздвижную оправку 3 с роликами 4, Инструменту 2, имеющему общую с за готовкой 1 ось вращения, посредством оправки .3 с роликами 4 сообщают радиальную и круговую подачи (см. фиг. 3,4).

При этом инструмент, упруго деформируясь, образует зоны (не менее двух), которые DGKBTblBGHch по профилируемой но верхности заготовки, взаимодействуют одно-. временно по всем контактирующим дугам, количество которых соответствует количест-ву дефэрмирующих роликов 4, и формируют заданный профиль зуба, Стрелками показана кинематическая связь системы инструменгзаготовка при накатывании зубьев, Ниже приведен 1 пример осуществления предлагаемого способа.

Проводилось накатывание зубьев авольвенгного,профиля .на шестернях внутреннего и внешнего зацепления со степенью точности 7Д по ГОСТ 9178-59 модулем

* 0,3 —, 0,5 из материалов: cranb 10; сталь Х18Н9Т; сплав 80НХС; .сталь 40;40 латунь Л62; алюминиевый сплав АЛ-2;

Д16-Т.

Гибкий упругий инструмент изготавли.вался из сталей ШХ-15; 60С2ХА; 40Х с последующей термообрабэткой. Накагывание производилось на пэлуавгомате А2528 с установкой приспособления.

Результаты работы показали, чгэ стойкость инструмента удовлетворительна, качество и точность накатанного профиля соответствуют степени точности 7Д

ГОСТ 9178-59.

Использование предлагаемого способа . накатывания зубьев на цилиндрических поверхностях позволяет получить профиль на гладких поверхностях заготовок беэ предварительной нарезки зубьев; повысить точность иэделий за счет создания более жесткой деформирующей системы.

Ф ормула и во:,бре гения

Способ накатывания зубьев на цилиндри) ческих поверхностях, по которому заготовку располагают концентричио кольцеобразному инструменту с профилированной рабочей поверхностью и воздействуют в радиальном, направлении деформирующими роликами,с образованием зон деформации, î r л и ч а юш и й. с я тем, что, с целью обеспечения воэможности накатывания зубьев на внутренней поверхности, повышения точности и расширения диапазона механических свойств накатываемых изделий, для обработки используют инструмент, изготовленный из материала с повышенными упругими свойствами, а деформирующие ролики при воздействии в радиальном направлении производят диаметральное упругое растяжение инструмента до обеспечения плотного контакта с заготовкой в зонах деформации, которые последовательно перемещают по периметру накатываемой заготовки.

Источники информации, принятые вэ внимание при экспертизе:

1, Патент США № 2079513, кл. 29-152.2. 1937..;

2. Авторское свидегельсгвэ ¹ 233605, кл. В 21 Н 5/$10, 1965.