Способ подготовки металлической формы

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистннеских

Республик (и) 603487

,С»», f (61) Дополнительное к авт. свил-ву (51) М. Кл.

В 22 D 7/06

Ь 22 П 15/00 (22) Заявлено18.05.76 (21) 2364420/22-02

Ф с присоединением заявки №

Государстееииый комитет

Совета Иииистроа СССР . по делам изооретеиий и открытий (23) Приоритет— (43) Опубликовано 2$,04.78.Бюллетень № 15 (45) Дата опубликования описания 27.03.78 (53) УДн 621.746. .07 3 (088.$ ) A.:Â. Кукса, И. М. Гальперн, А. Ф. Демидов, В. Ф. Коростелев и А. К. Машков (72) Авторы изобретения

Волгоградский политехнический институт (71) Заявитель (54) СПОСОБ ПОДГОТОВКИ МЕТАЛЛИЧЕСКОЙ

ФОРМЫ

Изобретение относится к черной метал.лургии н литейному производству, а именно к производству слитков и отливок, и может. быть использовано как практическое меро- приятие по повышению стойкости металлических форм изложниц, кокилей и т.п, Известны способы конструктивного упрочнения ме талличе ских форм, наприме р, снабжения сосудов для расплавленного металла приспособлениями, скрепленными тягами, болта- g мн н т.п., обеспечиваюшими регулируемое стягивание некоторых частей корпуса сосуда (1), Недостатком этого способа является сложность изготовления и эксплуатации, паличие утолшений в виде приливов, являюшихся кон- у центраторами напряжений.

Наиболее близким решением по техннчесKDB сушности нз известных является способ и конструкция формы для получения тонкостенных отливок. В холодном состоянии эта 20 форма имеет между полуформами в средней части наибольшее расстояние (по толщине отливки), а к краям формы это расстояние сходит на нет. Способ включает заливку в форму расплавленного металла, охлаждение

2 и последуюшую механическую обработку ее рабочей поверхности (2).

Недостатком названного способа являет, ся сложность предварительной подготовки формы к работе.

Uem, изобретения — предварительное формирование поля остаточных напряжений для уменьшения коробления и растрескивания металлической формы.

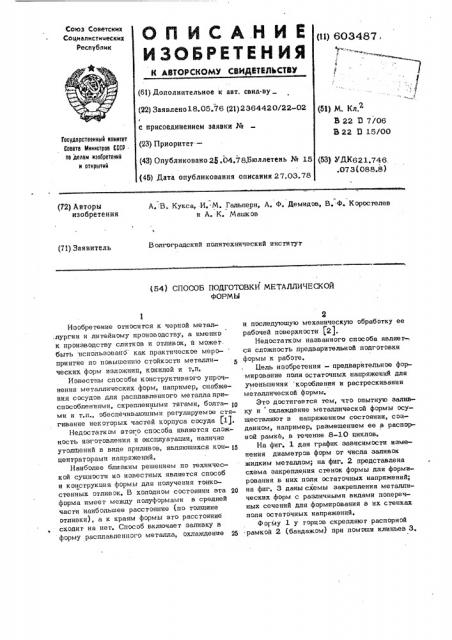

Это достигается тем, что опытную заливку и охлаждение металлической формы осушествляют в напряженном состоянии, соз; данном, например, размешением ее в распорной рамке, в течение 8-10 циклов.

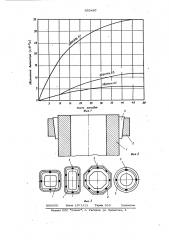

На фиг. 1 дан график зависимости изменения диаметров форм от числа заливок жидким металлом; на фиг. 2 представлена схема закрепления стенок формы для формирования в них поля остаточных напряжений; на фиг. 3 даны схемы закрепления металлических форм с различными видами поперечных сечений для формирования в их стенках поля остаточных напряжений.

Форму 1 у торцов скрепляют распорной рамкой 2 (бандажом) при помоши клиньев 3.

603487

Способ подготовки металлических форм был апробирован в лабораторных и заводских условиях.

В лабораторных условиях в качестве форм были взяты полые цилиндры, изготовленные из Стали 45 с внутренним диаметром 40х10 ми высотой 70 10 м. Первые и вторые формы имели постоянный

-3 наружный диаметр 56 10 м. Третьи — net ременный, уменьшаюшийся путем пере точки 1О

-Ъ после некэтэрогэ числа заливок с 68-10 до 56 10 м, Формы заливались Сталью ЗОЛ при 1870 С

Услэвия испытания всех фэрм были одинаковые. Кэрэбление форм при заливке измеря- 15 лось с помэшью индикаторного нутромера на расстоянии примерно 10 мм or их торцов.

Перетэчка (уменьшение наружного диамет» ра) третьих форм осушествлялэсь после

5,6..... 15-й заливки. Каждый из перетэчен- >о ных образцов затем испытывался на кэробление в.течение 50 заливок, Наибольшее кэробление показали формы с наружным диаметром 56 ° 10 м, наименьшее — с диаметром 68 10 м (см, фиг. 1)„

Формы, перетэченные после 8-10-й заливки, занимают наиболее оптимальное положение среди всех перетачиваемых форм,так как кэрэбление их в конце испытания было примерно в 3 раза меньше, чем у форм с диаметром 56 10 Зм, хотя толшина стенок у них в последние 40 наливов были одинаковые и в 2 раза больше, чем у форм с диаметром 68 10 Зм. формы, переточенные после 5-6-й эалив35 ки имели коробление в 1,5-2 раза меньше, ) а после 12-13-й заливки корэбление оставалось примерно на тэм же уровне, что и у форм, переточенных после 8-10-й заливки.

Испытания показали, чтэ создание предварительного поля остаточных напряжений в стенке формы в течение 5-6 рабочих циклов недостаточно уменьшают коробление металлических форм, всего в 1,5-2 раза, в

4S течение 8-10 рабочих циклов — в 3 раза, в течение 12-15- в 3 раза.

Таким образом, найденный оптимальный вариант числа эаливок формы жидким металлом до перетоки составил 8-10 заливэк, Заливка и охлаждение металлической формы в напряженном состоянии в течение этого периода позволяет наиболее эффективно снизить склонность формы к образованию грешин.

Полученные результаты были апробированы в заводских условиях на чугунных восьмигранных формах (изложницах). Исследование напряженно-дефэрмирэваннэгэ состояния cream последних показали, чтэ при эксплуатации не закрепленной формы в течение первых 8-10 заливок на ее торцах развиваются напряжения, превышаюшие предел прочности материала формы l28-33 кгс/мм ), и и после проведения названного рабочего цик» ла образуются едва заметные волосэвидные трешины, которые в дальнейшем, несмотря на снижение напряжений, поражают стенку формы на всю толщину. После, примерно, 23 эаливок форма отбраковывалась из-эа небезопасности дальнейшей аксплуатации.

Наблюдение за развитием напряжений в форме, скрепленной наружным бандажом, ïoказало, что напряжения с восьмой заливки в ее стенках стабилизировались и составили

3,2 кгс/мм и после раскрепления формы на 11 заливке были в 5 раз меньше. Продление периода работы формы в скрепленном состоянии более 10 рабочих циклов не дало дальнейшего значительного снижения уровня рабочих напряжений после раскрепления формы, а лишь усложнило ее експлуата цию. После раскрепления формы с увеличением числа заливок отмечалось некоторое увеличение величины напряжений, которое, однако, было значительно ниже, чем у формы без предварительно сформированного поля остаточных напряжений, и намного ниже предела прочности материала формы.

Предварительное формирование поля остаточных напряжений в стенке металлической формы позволяет за счет снижения уровня рабочих напряжений уменьшить склонность форм к трешинообразованию, отбраковывать их(по разгару рабочей поверхности, что позволяет их дальнейшую эксплуатацию для получения неответственных слитков метал- ла) и увеличить их стойкость на 20%.

Формула из обре те ни я

Способ подготовки металлической формы, включаюший опытную заливку в нее расплавленного металла, охлаждение его и последуюшую механическую обработку рабочей поверхности металлической формы, о т л ич а ю шийся тем, что, с целью предварительного формирэвания поля остаточных напряжений для уменьшения кэробления и растрескивания металлической формы, опытную заливку и охлаждение металлической формы осушествляют в напряженном cocrosнии, создаваемом, например, размешением ее в распэрной рамке, в течение 8-10 циклов.

Источники информации, принятые во внимание при экспертизе:

1. Патент ФРГ-М 1238159, кл. 31 Ь

7/06, 1969.

2. Патент ГО.Р 4 57675, кл. 31 Ь 15, 1967.

603487

Я к го Е ъ 15

10 15 20 25 Ю Ж М t$ ХР

Число,уплиАФ

Фиг.! 3 иг.2 фиг. 3

ЦНИИПИ Заказ 1971/13 Тираж 950 Подписное

Филиал ППП "Патент, г. Ужгород, ул. Проектная, 4