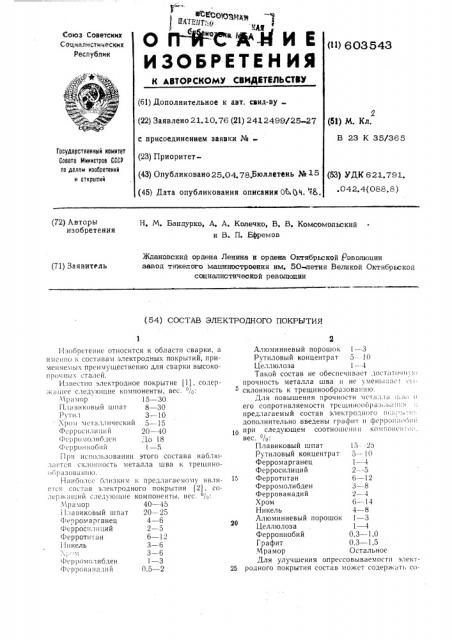

Состав электродного покрытия

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик о И Е

ИЗОБРЕТЕН ИЯ (<>) 603543

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) ЗаивлЕно 21. 10. 76 (21) 2412499/25 27 с присоединением заявки №(23) Приоритет(43) Опубликовано 25.04.78.5юллетень № 15 (45) Дата опубликования описания 06,01!. %, 2 (51) М. Кл.

В 23 К 35/365

Государственный иамнтет

Совета Министров СССР по делам изобретений и атирытий (53) УДК 621.791, .042.4(088.8) (72) Авторы изобретения

Н, М. Бандурко, А. A. Колечко, В, В. Комсомольский и В. П. Ефремов

Ждановский ордена Ленина н ордена Октябрьской Р<эволюции эавод тяжелого машиностроения им. 50петия Великой Октябрьской социалистической революции (71) Заявитель (54) СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ

Изобретение относится к области сварки, а имс11по к составам электродных покрытий, применяемых преимущественно для сварки высокопро 1ных сталей.

Известно электродное покрытие (1), содеря(iн?се с,1еду>ошие компоненты, вес. %; .Ч p« i?op 15 — 30

Плавнковый шпат 8 — 30

Рутii. i 3 — 10

Хром металлический 5 — 15

Ферросилиций 20 — 40

Ф(!> p(> < (> 1 ?in 1(. н 1,о 18

Фсрро;1нобпй — 5

При использовании этого состава наблноластся склонность металла LUBB к трешинооб! азованню.

Наиболее близким к предлагаемому являетсH oooTc! pr эл(ктродного ?IQKpb!THH (2), держа(ций следук?шие компоненты, вес. /;„:

Мрамор 40 — 45 ! !лавиковый шпат 20 — 25

Ферромарганец 4 — 6

Ферросилиций 2 — 5

ФерротитHн 6 — 12

i !икель 3 — 6 1,(3 — 6

Фсрромо:?ибден 1 — 3

Фс рро ?1?1 нади и 0,5 — 2

Алюминиевый порошок 1 — 3

Рутиловый концентрат 5- 10

Целлюлоза 1 — 4

Такой состав не обеспечивает дост?1т(>111 1< прочность металла шва н не умен?ян» г склонность к трещинообразовавию, Для повышения проч?1ости мста 1,111 <1 <??? !1 ?????? ???????????????????????????????? ???????????????????????? ??>:1 :.1< предлагаемый состав электродного пс:.»ы: <:. дополнительно введены графит н фе!>р(>11>1<>б>111: !

0 при следующем соотношении комгон(н:-»;-. вес. %:

Плавиковый шпат 15- -25

Рутиловый концентрат 5 — !(!

Ферромарганец 1 — -4

Ферросилиций 2 — -5 б Ферротитан 6 — 12

Ферромолибден 3 — 8

Феррованадий 2 — 4

Хром 6 — 14

Никель 4 — 8

Алюминиевый порошок ) — 3

Целлюлоза 1 — 4

Феррониобий 0,3 в 1,0

Графит 0.3 — 1,5 .Мрамор Остальное

Для улучшения опрессовываемостн элект25 родного покрытия состав может содержать со6035-1З ду кальцинированную в количсствс 0,5 — -1 /„; (,1 веса сухой шихты.

Введение графита, образующего сложные карбиды с карбидообразующим и элементам I (хромом, молибденом, ванадием, ниобием) обеспечивает повышение твердости, прочности и износостойкости наплавленного металла.

Добавление феррониобия, образующего в наплавленном металле очень устойчивые карбиды, позволяет задерживать рост зерна при нагреве и получить таким образом наплавленвьпцс, чем штампа из стали 5ХНМ без наплавhH.

При содержании графита и феррониобия в покрытии ниже оптимального падают предел прочности и твердость наплавленного металла; при их содержании выше оптимального возрастает склонность наплавленного металла к трещинообразованию.

На плавленный при помощи электродов с предложенным покрытием металл обладает высокими прочностью, вязкостью, теплостойкосСоставитель Н. Козловская

Редактор Г. Котельский Тсхред 0.,>1у> овая Корректор Н. Тупица

Заказ 1976/16 Тираж 1263 1!одинсное

ЦНИИПИ Государственного комитета Совета М,(иистров СССР по (>ес>ам н>((пре(снп>l i! Откр ьи iii!

I!3035, Москвы, Ж- !6>, Ра(;иск >я иыв., (. 4 6 (!>и >пал Г!11Г1 с<Г!а i c>ï», и Уьк> оро;>, у ч. I I!>(>(>(Tíàÿ, 4 ный металл с мелкозернистой структурой, а тью и разгаростойкостью. также добиться уменьшения карбидной неод- Электродное покрытие предложенного соснородности и улучшения шлифуемости наплав- тава позволяет в 8 — 10 раз увеличить срок ленного металла. службы подвергнутых упрочняющей наплавке

Для определения оптимального состава элек- изделий благодаря повышению их стойкости и тродного покрытия были исследованы два ва- 15 возможности многократного восстановления изрианта смесей. ношенных изделий.

В первом варианте каждая из 5 смесей со- Технология изготовления электродов с нодержала, вес. /о. мрамор 27; плавиковый шпат вым электродным покрытием не изменяется по

16; рутиловый концентрат 8; ферромарганец 2; сравнению с используемой для известного электферросилиций 2,5; хром 10; никель 8; ферро- 2О родного покрытия. молибден 5; феррованадий 5; ферротитан 10; алюминиевый порошок 2; целлюлоза 2; ферро- Формула изобретения ниобий 0,5. Смеси отличались друг от друга содержанием графита, равным последователь- Состав электродного покрытия преимущество 0,1; 0,3; 0,9; 1,5 и 2,0 вес. o/0. В первых венно для сварки высокопрочных сталей, сочетырех смесях с меньшим содержанием графи- 25 держащий мрамор, плавиковый шпат, рутилота соответственно увеличивалась доля мрамора вый концентрат, ферромарганец, ферросилиций

Во втором варианте 5 смесей отличались ферротитан, ферромолибден, феррованадий, друг от друга содержанием феррониобия, ðàâ- хром, никель, алюминиевый порошок, целлюлоным последовательно 0,1; 0,3; 0,5; 1,0 и зу, отличающийся тем, что, с целью повыше1,5 вес. /,, Содержание графита во всех сме- ния прочности металла шва и его сопротивлясях 0,5 вес. / „, мрамора 27,5 вес. /, (с соот- емости трещинообразованию, он дополнитель-ветственным увеличением для первых четырех но содержит графит и феррониобий при следуюсмссей с меньшим содержанием феррониобия), щем соотношении компонентов, вес. /о. остальные компоненты взяты в том же коли- Плавиковый шпат 15 — 25 честве, что и для первого варианта. Рутиловый концентрат 5 10

Из каждой смеси изготавливали электроды 35 Ферромарганец 1 — 4 методом прессования. Покрытие наносили на Ферросилиций 2 — 5 стержень из проволоки Св — 08А (ГОСТ 2246— Ферротитан 6 — 12

70). В качестве связующего использовали жид- Ферромолибден 3 — 8 кос натровое стекло. Феррованадий 2 — 4

Для улучшения опрессовываемости элект- Хром 6 — 14 родного покрытия использовали соду кальцини- 4 Никель 4 — 8 рованную (0,5 — 1,0 /о от веса сухой шихты) . Алюминиевый порошок 1 — 3

Изготовленные электроды подвергали испы- Целлюлоза 1 — 4 ташпо путем наплавки рабочих фигур опытных Графит 0,3 — 1,5 молотовых штампов из стали 5ХНМ, предназ- Феррониобий 0,3 в 1,0 наченных для штамповки различных сложных 45 /у1рамор Остальное. деталей. 2. Состав электродного покрытия по п. 1, Как показали лабораторные и производст- отличающийся тем, что, с целью улучшения венные испытания, наилучшей стойкостью об- опрессовываемости покрытия, он дополнительладают штампы, наплавленные электродами с но содержит соду кальцинированную в колисодержанием графита в электродном покрытии честве 0,5 — lо/0 от веса сухой шихты.

0,3 — 1,5 вес. /0, феррониобия 0,3 — 1,0 вес. о/о 5О Источники информации, принятые во внимаНаплавленный при помощи электродов с ние при экспертизе: оптимальным содержанием графита и ферро- 1. Авторское свидетельство СССР № 259300, ниобия в покрытии металл имеет предел проч- кл. В 23 К 35/365, 1970. ности 140 — 180 кгс/мм ; твердость HR(-„38 — 44. 2. Авторское свидетельство СССР № 447236, Стойкость штампа с наплавкой на 92 — 150/о кл. В 23 К 35/365, 1973.