Устройство для изготовления трубок с буртиками

Иллюстрации

Показать всеРеферат

п11 604607

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Сею Советских

Социалистических

Реслублик (6j) Дополнительное к авт. свид-ву (22) Заявлено 02.09.75 (21) 2169162/25-27 с присоединением заявки №вЂ” (23) Приоритет (43) Опубликовано 30.04.78. Бюллетень № 16 (45) Дата опубликования описания 27.04.78 (51) М. Кл 2 В 21D 7/02

В 21П 51 10

Государственный комитет

Совета й1инистров СССР (53) УДК 621,981.1 (088.8) ло делам изобретений и открытий (72) Автор изобретения

Л. H. Винничек (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБОК С БУРТИКАМИ

Изобретение относится к обработке металлов давлением, в частности к оонастке для изготовления деталей из длинномерного материала на кузнечно-прессовом оборудовании.

Известно устройство для изготовления трубок из ленты, содержащее узлы отрезки заготовки, предварительной и окончательной гибки (11.

Недостатком известного устройства является невозможность получить трубки с буртиком.

Наиболее близким к изобретению является устройство для изготовления трубок с буртиками, содержащее узлы отрезки заготовки, предварительной гибки, окончательной гибки и осадки буртика, а также калибровочную оправку .(21.

1-1едостатком известного устройства является нестабильность формы буртика, обусловленная возможностью прогиба при осадке материала в месте стыка внутрь трубки.

Д гя устранения этого недостатка в данном устройстве рабочий конец калибровочной оправки снабжен радиальным наклонным выступом, имеющим наибольшую высоту в месте стыка материала трубки.

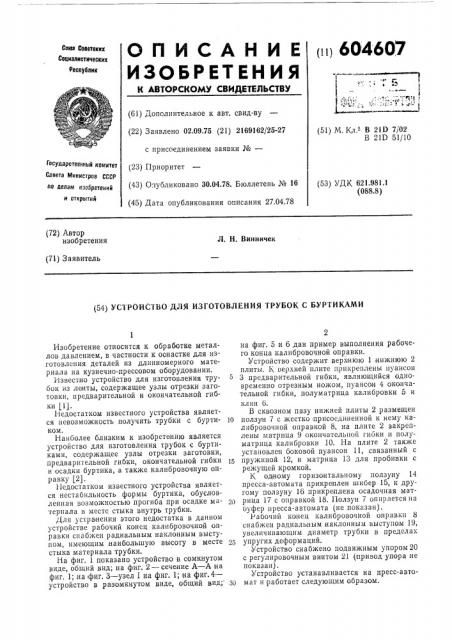

На фиг. 1 показано устройство в сомкнутом виде, общий вид; на фиг. 2 — сечение А — А на фиг. 1;,на фиг. 3 — узел 1 на фиг. 1; на фиг.4— устройство в разомкнутом виде, общий вид на фиг, 5 и 6 дан пример выполнения рабочего конца калибровочной оправки.

Устройство содержит верхнюю 1 нижнюю 2 плиты. К верхней плите прикреплены пуансон

3 предварительной гибки, являющийся одновременно отрезным ножом, пуансон 4 окончательной гибки, полуматрица калибровки 5 и клин 6.

В сквозном пазу нижней плиты 2 размещен

10 ползут 7 с жестко присоединенной к нему калибровочной оправкой 8, на плите 2 закреплены матрица 9 окончательной гибки и полуматрица калибровки 10. На плите 2 также установлен боковой пуансон 11, связанный с

15 пружиной 12, и матрица 13 для пробивки с режущей кромкой.

К одному горизонтальному ползуну 14 пресса-автомата прикреплен шибер 15, к другому ползуну 16 прикреплена осадочная мат20 рица 17 с оправкой 18. Ползун 7 опирается на буфер пресса-автомата (не показан).

Рабочий конец калибровочной оправки 8 снабжен радиальным наклонным выступом 19, увеличивающим диаметр трубки в пределах

2; упругих деформаций.

Устройство снабжено подвижным упором 20 с регулировочным винтом 21 (привод упора не показан) .

Устройство устанавливается на пресс-автозо мат и работает следующим образом.

604607

При ходе ползуна пресса-автомата вниз в ленточной заготовке на позиции вырезки (на чертежах не показа на) производится обрезка контура детали и пробивка отверстия. При следующем ходе ползуна пресса-автомата ленточная заготовка валковым механизмом подачи пресса-автомата подается на позицию предварительной гибки, где заготовка отрезается пуансоном 3 и матрицей 13 от ленты, одновременно этим же пуансоном производится гибка детали на калибровочной оправке 8. В конце хода ползуна пресса-автомата боковым пуансоном 11 посредством клина 6 производится на незначительной длине согнутой заготовки подгибка, которая закрепляет заготовку на оправке 8, что способствует надежному перемещению заготовки с первой гибочной позиции на вторую шибером 15 при ходе ползуна пресса-автомата вверх и исключает возможность соскакивания заготовки при большом числе ходов ползуна.

На второй гибочной позиции производится окончательное сворачивание заготовки в трубку, которая последующей заготовкой посредством шибера 15 перемещается на позицию осадки буртика до винта 21 упора 20 и занимает строго фиксированное положение, При следующем ходе ползуна пресса-автомата вниз свернутая заготовка на позиции осадки калибруется по наружному и внутреннему диаметрам на калибровочной оправке 8 между полуматрицами 5 и 10. Далее отводится подвижный упор и производится осадочной матрицей

17 с помощью оправки. 18 осадка буртика с одновременной калибровкой второй части детали. Выступ 19,на рабочем конце оправки 8 перемещает материал в месте стыка от центра трубки, способствуя образованию бурта. Наличие выступа на калибровочной оправке создает также дополнительное торможение перемещающимся по оправке заготовкам, что очень важно при большом числе ходов ползуна пресса-автомата.

10 Введение в конструкцию бокового подгибочного пуансона позволило увеличить стабильность штамповки даже при увеличении числа ходов ползуна пресса-автомата с 40 ход/мин до 100 — 150 ход/мин, что свело до минимума

15 наличие бракованных деталей, появление которых связано с соскакиванием заготовок с калибровочной оправки.

Формула изобретения

20 Устройство для изготовления трубок с буртиками из длинномерного материала, содержащее калибровочную оправку, о т л и ч а ющееся тем, что, с целью повышения качества буртиков, рабочий конец калибровочной

25 оправки снабжен .радиальным наклонным выступом, имеющим наибольшую высоту в месте стыка материала трубки.

Источники информации, принятые во внимание при экспертизе зо,1. Малов А. Н. Технология холодной штамповки, М., «Машиностроение», 1969, с. 409—

410.

2. Авторское свидетельство СССР № 207203, кл. В 21D 5/1 О, 1966.

604607

Фиг. Ю

Составитель Л. Ткаченко

Корректоры: Л. Брахнина и Л. Денискина

Тсхрсд Н. Рыбкина

Редактор Ю. Комаров

Подписное

Типография, пр. Сапунова, 2

Заказ 512/13 Изд. № 385 Тираж 1087

НПО Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5