Устройство для обработки труб

Иллюстрации

Показать всеРеферат

Г,. :„;

1О П И С А Н И Е 111 604635

ИЗОБРЕТЕНИЯ

Союз Соеетскик

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 06.12.76 (21) 2427940/25-08 с присоединением заявки № (23) Приоритет (43) Опубликовано 30.04.78. Бюллетень № 16 (45) Дата опубликования описания 16.04.78 (51) М. Кл.2 В 23D 21/00

Государственный комитет

Совета Министров СССР (53) УДК 621.867.6 (088.8) по делам изобретений н открытий. (72) Авторы изобретения

М. Н. Надинский и В. В. Машечков (71) Заявитель (54) уст ойлво для ов1АВотки и ув

Изобретение относится к трубообрабатывающему производству и может быть использовано в механизированных и автоматизированных поточных линиях трубоотделки.

Известна поточная линия для обработки труб, содержащая трубообрабатывающие станки, приспособление для центрирования труб относительно шпинделей этих станков, рольганг для продольной и шагающие транспортеры для поперечной подачи труб. Кроме того, линия снабжена расположенными между штангами шагающего транспортера направляющими, на которых установлены подвижные каретки, соединенные между собой жесткой тягой. На каждой каретке смонтировано средство для центрирования трубы (11.

Недостаток известной конструкции заключается в том, что труба, вращаясь, при обработке ударяется по центрирующим приспособлениям, вследствие чего возникают большие динамические нагрузки, снижающие стойкость режущего инструмента и качество обработанной поверхности.

Целью изобретения является повышение качества обработки.

Поставленная цель достигается тем, что устройство для обработки труб снабжено установленным на раме и кинематически связанным с приводом регулируемым ползуном, взаимодействующим с упором, закрепленным на тяге, а центрирующие приспособления установлены под углом к оси шпинделя станка.

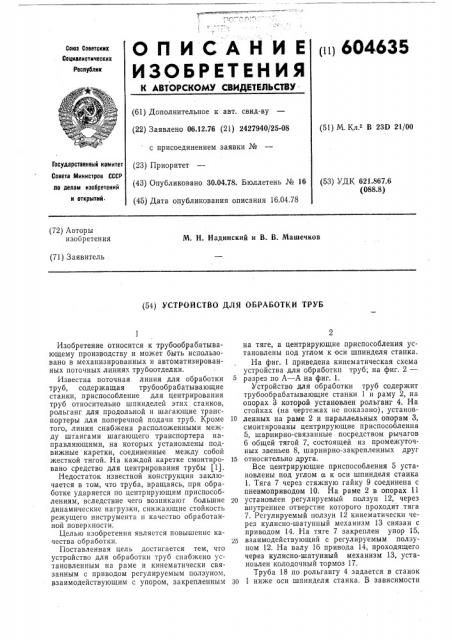

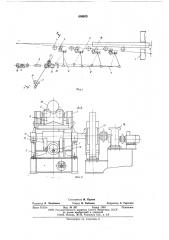

На фиг. 1 приведена кинематическая схема устройства для обработки труб; на фиг. 2—

5 разрез по А — А на фиг. 1.

Устройство для обработки труб содержит трубообрабатывающие станки 1 и раму 2, на опорах 3 которой установлен рольганг 4. На стойках (на чертежах не показано), установ10 ленных на раме 2 и параллельных опорам 3, смонтированы центрирующие приспособления

5, шарнирно-связанные посредством рычагов

6 общей тягой 7, состоящей из промежуточных звеньев 8, шарнирно-закрепленных друг

15 относительно друга.

Все центрирующие приспособления 5 установлены под углом а к оси шпинделя станка

1. Тяга 7 через стяжную гайку 9 соединена с пневмоприводом 10. На раме 2 в опорах 11

20 установлен регулируемый ползун 12, через внутреннее отверстие которого проходит тяга

7. Регулируемый ползун 12 кинематически через кулисно-шатунный механизм 13 связан с приводом 14. На тяге 7 закреплен упор 15, взаимодействующий с регулируемым ползуном 12. На валу 16 привода 14, проходящего через кулисно-шатунный механизм 13, установлен колодочный тормоз 17.

Труба 18 по рольгангу 4 задается в станок

30 1 ниже оси шпинделя станка. В зависимости

3 от длины трубы дается команда приводу 14 на установку регулируемого ползуна 12 посредством кулисно-шатунного механизма 13.

Определенное перемещение регулируемого ползуна 12 соответствует подъему на ось шпинделя станка 1 одного из центрирующих приспособлений 5. После установки регулируемого ползуна 12 в нужное положение вал 16 привода 14 зажимается колодочным тормозом 17 и дается команда на втягивание штока пневмопривода 10. Тяга 7 перемещается до контакта упора 15 с регулируемым ползуном

12. При наличии контакта определенное центрирующее приспособление 5 выводит конец трубы 18 на ось шпинделя станка. При выведении одного конца трубы на ось шпинделя станка дается команда на зажим другого конца трубы 18 в шпинделе станка 1. В результате при обработке труба 18 лежит на двух опорах: один конец на одном из центрирующих приспособлений 5, другой конец трубы

18 — в зажиме шпинделя станка 1 (на чертежах не показано) . После обработки происходит разжим зажима в шпинделе станка и посредством пневмопривода 10 перемещают тягу 7 в обратную сторону и опускают центрирующие приспособления 5 в исходное положение.

При этом колодочный тормоз 17 отключается. Труба 18 ложится на рольганг 4, выводится из станка 1 и перекладывателем (на чер60463S тежах не показано) убирается с рольганга 4, готовя его к приему новой трубы. При изменении диаметра обрабатываемых труб упор

15 устанавливают в нужное положение, меняют программу на величину перемещения регулируемого ползуна 12, при этом угол наклона центрирующих приспособлений 5 регулируется стяжной гайкой 9.

Формула изобретения

Устройство для обработки труб на трубообрабатывающих станках, содержащее приспособления для их- центрирования относительно шпинделей станков, соединенных с приводом через тягу, и рольганг, смонтированный на раме, отличающееся тем, что, с целью

20 повышения качества обработки, оно снабжено установленным на раме и кинематически связанным с приводом ползуном и закрепленным на тяге упором, взаимодействующими между собой, причем центрирующие приспособления

25 установлены под углом к оси шпинделя станка.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 407719, ЗО кл. В 23@ 39/00, 1972.

604635

Составитель М. Пуряев

Техред Н. Рыбкина

Редактор Л. Чепайкнна

Корректор 3. Тарасова

Типография, пр. Сапунова, 2

Заказ 513/14 Изд. № 387 Тираж 1263 Подписное

НПО Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5