Устройство для подачи проволоки

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1111 604640

Союз Советских

Социалистических

Республик (61) дополнительное к авт. свид-ву (22) Заявлено 17.05.76 (21) 2361363/25-27 с присоединением заявки № (51) М. Кл. - В 23К 9/12

Совета Министров СССР по делам изобретений и открытий (53) УДК 621.791.763..042 (088.8) (43) Опубликовано 30.04.78. Бюллетень № 16 (45) Дата опубликования описания 30.05.78 (72) Авторы изобретения

В. В. Воробьев, А. С. Симашко, А. Я. Яшунский и О. Я. Ц1апиро (71) Заявитель

Ленинградский филиал Всесоюзного института по проектированию организации энергетического строительства «Оргэнергострой» (54) УСТРОЙСТВО ДЛЯ 110ДАЧИ ПРОВОЛОКИ

ГосУдарственнык комитет (23) Приори е

Изобретение относится к области сварочного оборудования и может быть использовано в конструкциях сварочных полуавтоматов и автоматов для подачи проволоки, преимущественно тонкой или мягкой.

Известно устройство для подачи тонкой или мягкой проволоки, например алюминиевой, содержащее ведущий ролик с кольцевой гладкой канавкой и холостой прижимной ролик (1).

Недостатком известного устройства являются частые сбои в работе, приводящие к потери рабочего времени и повышенному расходу проволоки, вызванному ее петлеобразованием при входе в направляющий канал.

Это обусловлено тем, что усилие подачи Q>< в этом устройстве с одной стороны определяется силой сжатия Р проволоки в канавке и с другой — углом раскрытия канавки.

Q= 1>, ) в1п а + f cos a где f — коэффициент трения.

С возрастанием силы сжатия Р„ усилие подачи сначала равномерно повышается, но затем коэффициент сцепления К,= naQnn рп дает. У гладких роликов это связано с уменьшением коэффициента трения при большой удельной нагрузке.

С уменьшением угла 2 а коэффициент сцепления ролика с подаваемой проволокой увеличивается. Однако с уменьшением угла раскрытия канавки ухудшаются условия для

5 подачи проволок из мягких материалоь, а также проволок малого диаметра, так как при незначительном увеличении силы сжатия проволока деформируется и заклинивается в канавке. Это в свою очередь уводит проволо10 ку от заданного направления подачи, создавая при этом значительное трение в приемной втулке, и приводит к петлеобразованию.

Наиболее близким к изобретению по технической сущности и достигаемому результа15 ту является устройство для подачи проволоки, содержащее расположенную на параллельных осях пару взаимозацепляющихся зубчатых колес с постоянным межцентровым расстоянием и канавкой седловидной формы.

20 Недостатком этого устройства является образование петли при подаче тонкой и мягкой проволоки (2).

Цель изобретения — сокращение сбоев в подаче тонкой или мягкой проволоки и снижение ее потерь путем исключения возможности петлеобразования.

Это достигается тем, что предлагаемое устройство снабжено прижимным элементом, выполненным в виде шарика, установленного

30 в обойме с возможностью перемещения па604640

55

60 раллельно осям зубчатых колес через точку касания их делительных окружностей, и двух направляющих втулок, расположенных между прижимным элементом и зубчатыми колесами и примыкающих к шарику с обеих сторон, а канавка седловидной формы образована в месте зацепления зубчатых колес фасками со стороны прижимного элемента. При этом обойма шарика может быть подпружинена и, кромс того, выполнена полой.

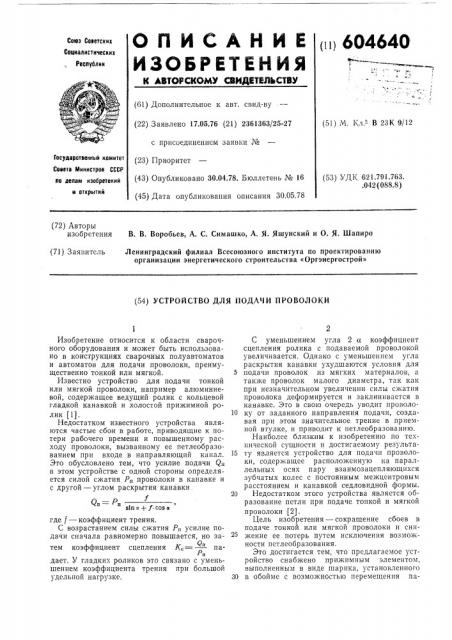

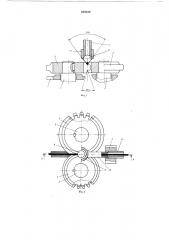

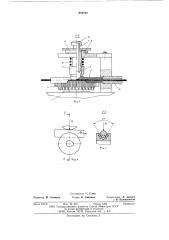

На фиг. 1 изображено описываемое устройство, вид спереди в разрезе; на фиг. 2 — то же, вид сверху; на фиг. 3 — разрез А — А на фиг. 2; на фиг. 4 — схема известного устройства для подачи проволоки с указанием приложения сил, вид сбоку; на фиг. 5 — разрез

Б — Б на фиг. 4.

Устройство для подачи проволоки содержит расположенные в корпусе 1 на параллельных валах 2 и 3 взаимозацепляющиеся зубчатые колеса 4 и 5. Корпус 1 выполнен с направляющей б, расположенной параллельно продольным осям валов 2 и 3 зубчатых колес4и 5.

В направляющей б установлен прижимной элемент 7, содержащий металлический шарик

8, заключенный в обойму 9 с возможностью перемещения через точку касания делительных окружностей зубчатых колес 4 и 5.

Прижимной элемент 7 подпружинен пружиной 10, расположенной между направляющей б и обоймой 9. На направляющей б смонтирован ограничитель 11 перемещения прижимного элемента 7. Прижимной элемент

7 выполнен полым и заполнен смазкой, например дисульфидом молибдена. Для предупреждения загрязнения смазки полость прижимного элемента 7 закрыта крышкой 12.

Зубчатые колеса 4 и 5 по внешней окружности со стороны прижимного элемента выполнены с фасками, образующими в месте зацепления канавку «седловидной» формы.

Угол раскрытия канавки может изменяться от 10 до 120 .

Устройство снабжено двумя направляющими втулками 13, расположенными между прижимным элементом 7 и зубчатыми колесами 4 и 5 и охватывающими шарик 8. Своим выходным торцом одна направляющая втулка 13 подходит вплотную к направляющему каналу 14. Направляющие втулки выполнены свободно плавающими в корпусе 1 и изготавливаются из материала с малым коэффициентом трения, например фторопласта. В них выполнен вырез, через который подаваемая проволока прижимается к канавке, образованной фасками зубчатых колес.

Предлагаемое устройство работает следующим образом.

Перед началом сварки прижимной элемент

7 отводится от канавки, образованной фасками зубчатых колес 4 и 5 в месте зацепления, 5

45 и подаваемая проволока пропускается по направляющей втулке через указанную канавку в направляющий канал 14. После этого проволока прижимается к несущей боковой поверхности канавки прижимным элементом

7. Затем включают электропривод механизма подачи (не показан) и проволока подается в зону сварки.

Для подачи проволок разных диаметров (в диапазоне 0,8 — 1,4 мм) канавки, образуемые фасками зубчатых колес, выполняют с двух сторон под разными углами, u> — для подачи проволок диаметром 0,8 — 1,0 мм, и — для подачи проволок диаметром 1,2 — 1,4 мм.

Предлагаемое устройство может применяться и для подачи проволок большего диаметра, например 2,0 — б,0 мм. Это устройство позволяет полностью ликвидировать постоянно происходящий сбой в работе широко применяющихся полуавтоматов для сварки электродной проволокой диаметром 0,8 — 1,2 мм (образование петли при входе в направляющий канал.

Устранение указанного сбоя может дать экономию по стране не менее 500 тыс. руб. в год.

Формула изобретения

1. Устройство для подачи проволоки, содержащее расположенную на параллельных осях пару взаимозацепляющихся зубчатых колес с постоянным межцентровым расстоянием и канавкой седловидной формы, о т л и ч а ющееся тем, что, с целью сокращения сбоев в подаче тонкой или мягкой проволоки и снижения ее потерь путем исключения возможности петлеобразования, оно снабжено прижимным элементом, выполненным в виде шарика, установленного в обойме с возможностью перемещения параллельно осям зубчатых колес через точку касания их делительных окружностей, и двух направляющих втулок, расположенных между прижимным элементом и зубчатыми колесами и примыкающих к шарику с обеих сторон, а канавка седловидной формы образована в месте зацепления зубчатых колес фасками.

2. Устройство по п. 1, отличающееся тем, что обойма подпружинена.

3. Устройство по п. 1, отл и ча ющееся тем, что обойма выполнена полой и заполнена смазкой.

Источники информации, принятые во внимание при экспертизе

1. Бельфор М. Г., Ливнинский В. П., Патон В. Е., Смолярко В. Б. Роликовые устройства для подачи проволоки в аппаратах для дуговой и шлаковой сварки. «Автоматическая сварка», 1971, Мо 12, с. 29 — 35.

2. Авторское свидетельство СССР МО 483211, кл. В 23К 9/12, 1973.

604640

Puz Х Puz 5

1 — очаг. 4

Б 1

Составитель Г. Галюз

Техред Н. Рыбкина

Корректоры: Л. Орлова н И. Позняковская

Редактор Ю. Комаров

Подписное

Типография, пр, Сапунова, 2

Заказ 817/2 Изд. № 450 Тираж 1263

11ПО Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5