Устройство для получения волокнистых материалов

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ сои1а Соеетсний

Сациалистичеснин

Республии (61) Дополнительное к авт. свид-ву (22) Заявлено 17.12.76 (21) 2429835/29-33 с присоединением заявки № (23) Приоритет (43) Опубликовано 30.04.78. Бюллетень № 16 (45) Дата опубликования описания 17.04.78 (51) M. Кл С 03В 37/00

Государственный комитет

Совета Министров СССР ио делам изобретений и открытий (53) УДК 666.198.22 (088.8) (72) Авторы изобретения Р. Н. Кибардин, H. Г. Караханиди, В. В. Улыбышев, В. И. Зайцев, Л. В. Попов, М. М. Худяков, Б. А. Баранов и A. E. Кондрашов (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ

ВОЛОКНИСТЫХ МАТЕРИАЛОВ

Изобретение относится к производству нетканых холстовых волокнистых материалов типа бумаги сухим способом, в частности к устройствам для получения бумаги пз штапельных неорганических волокон, преимущественно стеклянных, и может быть использовано на заводах по производству стекловолокна.

Полученная на предлагаемой установке бумага находит широкое применение для создания различных композиционных и слюдосодержащих электроизоляционных тер мостойких материалов с целью замены некоторых видов дорогостоящих и on ðoäåôèöèòíûx тонких стеклотканей, применяемых в электроизоляционной промышленности.

Известна установка для получения стеклобумаги из штапельных стеклянных волокон, включающая камеру сгорания с соплами, камеру волокноосаждения с окном внизу для выхода изделия и расположенную под ней камеру отсоса.

Установка содержит стеклоплавильный сосуд круговой или цилиндрической формы, в днище которого имеются фильеры для выхода стекломассы, расположенные круговыми рядами по периферии. Полученные элементарные нити вытягиваются тянущими валиками и подаются в камеру сгорания для раздува. После раздува штапельные голокпа поступают в камеру волокноосаждения и оседают на сетке приемно-формующего конвейера (1).

Известно устройство для получения изделий из волокнистых материалов, а именно из штапельного стекловолокна, содержащее камеру сгорания с соплами, камеру волокноосаждения с выходным окном внизу, приемный конвейер и камеру отсоса, выполненную в виде короба и расположенную под камерой волок10 ноосаждения;(2).

Недостатком известных устройств является неравномерное распределение струи газового потока, что приводит к образованию разнотолщинного материала вследствие неодинакового распределения аэродинамических потоков по ширине камеры отсоса. Следствием неравномерности распределения волокна и разнотолщинности материала является сравнительно невысокая прочность на разрыв.

20 Цель изобретения — повышение качества изделия.

Для этого в устройстве, содержащем камеру сгорания с соплами, камеру волокноосаждения с выходным окном, приемный конвейер

25 и камеру отсоса, камера отсоса выполнена с расположенным под выходным окном камеры волокноосаждения выступом, высота которого составляет 0,2 — 0,6 высоты камеры отсоса, при этом отношение длины сопла камеры сго30 рапия к высоте камеры волокноосаждения

604834 находится в пределах 0,1 — 0,2, а отношение длины камеры отсоса к высоте камеры волокноосаждения — в пределах 1,1 — 1,5.

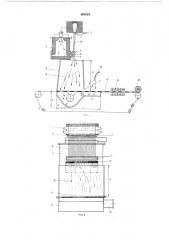

На фиг. 1 изображено предлагаемое устройство, продольный разрез; на фиг. 2 — то же, поперечный разрез.

Устройство содержит стеклоплавильный сосуд 1 с фильерами 2, расположенную под ним камеру 3 охлаждения «луковиц» элементарных нитей, тянущие валки 4 механизма вытягивания, камеру сгорания 5 с соплами 6, имеющими щель 7 и камеру волокноосаждения 8 с выходным окном 9 внизу для выхода холстика. Под камерой волокноосаждения расположена камера отсоса, выполненная в виде короба 10, верхняя часть которого имеет выступ 11, расположенный под выходным окном камеры волокноосаждения. В центре камеры отсоса имеется патрубок 12 для отвода продуктов сгорания, под камерой волокноосаждения установлен приемный конвейер 13 с установленными над ним в конце нагревательными элементами 14.

Между камерой волокноосаждения и нагревательными элементами установлен распылитель 15 раствора связующего.

Установка работает следующим образом.

Из фильер 2 стеклоплавильного сосуда 1 при помощи тянущих валков 4 механизма вытягивания (на чертеже не показан) вытягиваются элементарные нити 16, которые затем подаются в струю энергоносителя 17, истекающего из щели 7 сопла 6 камеры сгорания 5.

Равномерность распределения волокон в потоке горячего энергоносителя зависит от дозирования первичных волокон, что осуществляется постоянной скоростью вытягивания и равномерным распределением их с постоянным шагом на тянущих валиках.

В струе горячего энергоносителя первичные волокна раздуваются в супер-, ультра- и микротонкие штапельные волокна 18, которые поступают в камеру волокноосаждения 8 и оседают на сетке приемного конвейера 13, образуя тонкий холстик 19. Продукты сгорания выбрасываются через патрубок 12 короба 10 в атмосферу.

Полученный холстик 19 смачивается раствором связующего, поступающего из распылителя 15, а затем подсушивается нагревательными элементами 14. Готовое изделие-стеклобумага — сматывается в рулон 20.

Экспериментально установлено, что при отношении длины l щели сопла 6 камеры сгорания 5 к высоте H камеры волокноосаждения 8 менее 0,1 имеет место жгутообразование волокна в полете, что нарушает равномерность структуры стеклохолстика и стеклобумаги на его основе. При указанном соотношении более

5 2,0 имеет место отражение и рассеивание энергоносителя со смесью волокна от сетки приемного конвейера вследствие высокой скорости горячего энергоносителя, истекающего из щели сопла камеры сгорания, в результате

10 чего нарушается процесс формования стеклохолстика.

Установлено также, что при соотношении высоты h> выступа 11 к высоте короба 10 менее 0,2, а также отношении длины L камеры

15 отсоса (короба) 10 к высоте Н камеры волокноосаждения 8 менее 1,1 происходит подсос небольшого количества воздуха с большей скоростью, в результате чего имеет место складкообразование на материале. При ука20 занном выше соотношении h к h более 0,6 и

L к Н более 1,5 имеет место значительное увеличение количества подсасываемого воздуха с небольшой скоростью и одновременным уменьшением отсоса продуктов сгорания, в резуль25 тате чего в камере волокноосаждения увеличивается турбулизация потока с образовани- ем жгутиков волокна в потоке энергоносителя.

Предлагаемая установка обеспечивает равЗО номерное дозировапие волокна, ликвидацию складкообразования холстика в зоне формования и, в результате, получение изделия— стеклобумаги высокого качества.

Формула изобретения

Устройство для получения волокнистых материалов, содержащее камеру сгорания с соплами, камеру волокноосаждения с выходным окном, приемный конвейер и камеру отсоса, 4р отличающееся тем, что, с целью повышения качества изделия, камера отсоса выполнена с расположенным под выходным окном камеры волокноосаждения выступом, высота которого составляет 0,2 — 0,6 высоты камеры

45 отсоса, при этом отношение длины сопла камеры сгорания к высоте камеры волокноосаждения составляет 0,1 — 2,0, а отношение длины камеры отсоса к высоте камеры волокпоосаждения составляет 1,1 — 1,5.

50 Источники информации, принятые во внимание при экспертизе

1. Патент США Хе 278542, кл. 162 — 156, 1957.

2. Авторское свидетельство СССР М 268613, 55 кл. С ОЗВ 37/00, 1969.