Смеситель непрерывного действия

Иллюстрации

Показать всеРеферат

j> ели;л г>>

° >

>;>; -: я > еч>>1 М "сА

Сооэ Советских

Соцмалмстмчвских

Республик

О П

ИЗОБРЕТЕНИЯ (11) 605666

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свил-ву (22) Заявлено 22.12,75 (21) 2199930/22-02 с присоелиненнем заявки № (23) Приоритет (43) Опубликовано 05.05.78. Бюллетень №17 (45) Дата опубликования описания 10,04.78 (51) М. Кл.

В 22 С 5/04, В 01 Р 7/28

Гасударатвенно|й комитет

Совета Министров СССР оо делам иэооретоний и открытий (53) УДК 621.742.5..06.52 1:928..5 (088,8) (72) Авторы изобретения

К. Г. Кац, В. A. Плакидюк и И. Д. Чудновский

Всесоюзный научно-исследовательский институт литейного машиностроения, литейной, технологии и автоматизации литейного производства

I (71) Заявитель (54) СМЕСИТЕЛЪ НЕПРЕРЫВНОГО ДЕЙСТВИЯ

Изобретение относится к литейному производству, преимущественно к устройствам для перемешивания, и может быть испопьзовано для приготовления формовочных и стержневых смесей, суспензий, 5

Известны лопастные смесители непрерывного действия для приготовления формовочных и стержневых смесей, состоящие из корытообразного корпуса с вращающимися валами, снабженными лопатками (1).

Однако качество, песчано-глинистых смесей, приготовленных в таких смесителях, невысокое, обволакивание зерен песка осуществляется неполностью и не образуется уплотненных структур смеси. 15

Наиболее > чизким к описываемому изобретению IIo технической сущности и достигаемому результату является смеситель> содержащий аластичную трубу с загрузочным и разгрузочным отверстиями и рабочий орган 0 с цилиндрическими роликами и приводом (2).

Распределение компонентов смеси происходит лишь в плоскостях, перпендикулярных оси трубы> а вдоль оси перемешивания не происходит, так как материалы движутся тогько в одном направлении.

Таким образом, из-за отсутствия интенсивных сжимающих усилий, однонаправленности движения материалов и малой плошади поверхности контакта смешиваемых материалов с эластичной трубой,;качество смеси получается невысокое, Мелью изобретения является повышение качества смеси.

Поставленная цель достигается тем, что предлагаемый смеситель снабжен обечайкой, выполненной из вертикально установленных . прутков внутри которой расположен с возможностью вращения рабочий орган в виде ротора, цилиндрические ролики в котором установлены вертикально,а эластичная труба расположена по винтовой линии и ограничена с внешней стороны прутками обечайки, расстояние между которыми составляет О, 1-0, 6 диаметра цилиндрических роликов.

Расстояние между. прутками составляет

0,1-0,6 диаметра катка и является оптимальным. При уменьшении этого расстояния не обеспечивается необходимый прогиб ре605666

15

30

40

50

3 зиновой трубы между прутками и, как след» ствие, не достигается качественного смешивания материалов. При увеличении расстояния сверх 0,6 диаметра катка последний может войти в зазор между катками, что приведет к перегрузке двигателя. При приготовлении и разгрузке плахо уплотняемых смесей последний виток трубы укладывается на гладкой жесткой обечайке.

Регулирование нагружения катков может осуществляться, например, пружинами сжатия или эксцентричной установкой катков.

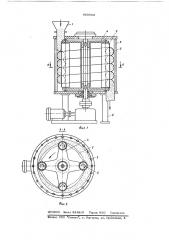

На фиг. 1 изображен предложенный смеситель, общий вид; на фиг. 2 — разрез

А-А фиг. 1.

Смеситель состоит из приемной воронки

1, цилиндрической обечайки, выполненной из стальных прутков 2, эластичной резиновой трубы 3, уложенной внутри обечайки по винтовой линии, приводного ротора 4 (в качестве привода может быть использован электродвигатель) с укрепленными на нем цилиндрическими роликами 5. Эластичная труба 3 прикреплена к обечайке резиновыми жгутами (нв чертежах не показаны), Смеситель установлен нв опоры 6.

Смеситель работает следующим образом.

Компоненты смеси непрерывным потоком загружаются в приемную воронку 1 и поступают в эластичную трубу 3. При вращении ротора 4 ролики 5 давят на компоненты, находящиеся в эластичной трубе 3, производя их сдвиг и сжатие. Часть смеси обкатывается роликами 5, оставаясь нв месте, другая часть движется перед роликами 5 и смешивается со смесью, оставшейся в прилегающих участках трубы 3. При движении по эластичной поверхности трубы 3 зерна минералов дополнительно совершают вращательное движение, обволакиваясь связующим. И момент, когда эластичная труба 3 прогибается в зазор между прутками 2, происходит смешивание вновь пришедшей смеси со смесью, ранее находившейся на этом участке трубы 3.

После ухода роликов 5 с зазора при обратной деформации эластичной трубы 3 смесь выбрасывается из углубления, разрыхляегся и смешивается с вновь подошедшей смесью.

За счет постоянной направленности вращения роликов 5 смесь движется от приемной воронки 1 к разгрузочному отверстию. В случае, когда последний виток укладывается на гладкой поверхности, эта часть устройства работает как насос. При этом на выходе уста новки .создается давпение смеси, используемое для образования форм и стержней.

С целью исключения повреждения эластичной трубы случайными металлическими включениями целесообразна тщательная сепарация обработанных смесей перед загрузкой их в с мес итель.

В случае периодического потребления смеси разгрузочная часть трубы соединяется с загрузочной частью, при этом смесь движется по замкнутому контуру и смеситель мс жет работать в периодическом режиме.

Реализация изобретения благодаря винтовому расположению .эластичной трубы и выполнению обечайки из стержней приводит к повышению интенсивности перемешивания смеси и улучшению качества последних.

Формула изобретения

Смеситель непрерывного действия, преимущественно для приготовления формовочных и стержневых смесей, содержащий эластичную трубу с загрузочным и разгрузочным отверстиями, рабочий орган с цилиндрическими роликами и приводом, о т л и ч а юшийся тем, что, с целью улучшения качества смеси, он снабжен обечайкой, выполненной из вертикально установленных пруч ков, внутри которой расположен с возможностью вращения рабочий орган в виде ротора, цилиндрические ролики в котором установлены вертикально, а эластичная труба расположена по винтовой линии и ограничена . с внешней стороны прутками обечайки, расстояние между которыми составляет

0,1-0,6 диаметра цилиндрических ролчков.

Источники информации, принятые во внимание при экспертизе:

1. Степанова Ю. A. и др. формовочные материалы "Машиностроение, М., 1969, с. 95-96.

2. Патент Великобритании М 1060460, кл. В 1 С, 1964.