Устройство для автоматической электродуговой сварки прямолинейных швов ограниченной длины

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистимеских

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ, (1 1) 605708

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свнд-ву

"..2„1 (51) М. Кл.

В 23 К 37/02 (22) Заявлено 29.12.75 (21) 2306379/25-27 с присоединением заявки № (23) Приоритет (43) Опублнковано05.05.78 Бюллетень № l7 (45} Дата опубликования описании 18. 04 73, Государственный комитет

Совета Министров СССР по делам иэооретений и открытий (53) УДК 621,792

75 (088.8) (72) Авторы изобретения

К, П. Большаков и И. М. Шаферман

Всесоюзный научно-исследовательский инстнтут транспортного строительства (71) Заявитель (54) УСТРОЙСТВО

ЭЛЕКТРОДУГОВОЙ СВАР

ОГРАНИ

Изобретение относится к сварочной технике и может быть использовано при строительстве металлических пролетных строений мостов и промышленных сооружений, а также в других областях народного хозяйства для сварки элементов швами ограниченной длины.

Для сварки или наплавки обечаек и цилиндрических изделий (1), (2) применяются устройства, в которых сварочная головка укреплена на консольной штанге.

Однако их большие габариты и вес не позволяют использовать эти устройства при строительстве металлических балочных пролетных строений мостов и промышленных сооружений, особенно при заварке стыковых швов, поясов балок через технологические окна, например, в комбинированных болтосварных стыкак.

Известно устройство для автоматической электродуговой сварки прямолинейных швов ограниченной длины, содержащее корпус, снабженный механизмом крепления на свариваемом изделии, и смонтированные на корпусе штангу со сварочным мундштуком, механизм перемещения штанги вдоль шва, механизм подачи сварочной проволоки с электроприводом и механизмы настройки мундштука поперек и по глубине стыка.

ДЛЯ АВТОМАТИЧЕСКОЙ

КИ ПРЯМОЛИНЕЙНЫХ ШВОВ

ЧЕННОЙ ДЛИНЫ

Данное устройство является наиболее близким к изобретению по технической сущности и достигаемому результату.

Однако оно имеет два привода (один для механизма перемещения штанги, а другой для механизма подачи проволоки), из-за чего вес всего устройства увеличивается. .Целью изобретения является возможность сварки изделий с двусторонними видами разделки кромок и снижение трудоемкости сварочных работ в монтажных условиях.

Указанная цель достигается тем, что в корпусе выполнено окно с направляющими выступами, штанга закреплена на корпусе с возможностью поворота вокруг ее продольной оси и фиксации в необходимом положении, выполИ иена с боковыми пазами, соответствующими упомянутым выступам, а механизм перемещения штанги вдоль шва выполнен в виде реечной передачи, зубчатое колесо которой связано через дифференциал с приводом механизма подачи сварочной проволоки. Кроме того, на штанге со стороны реечной передачи выполнен продольный паз для электродной проволоки.

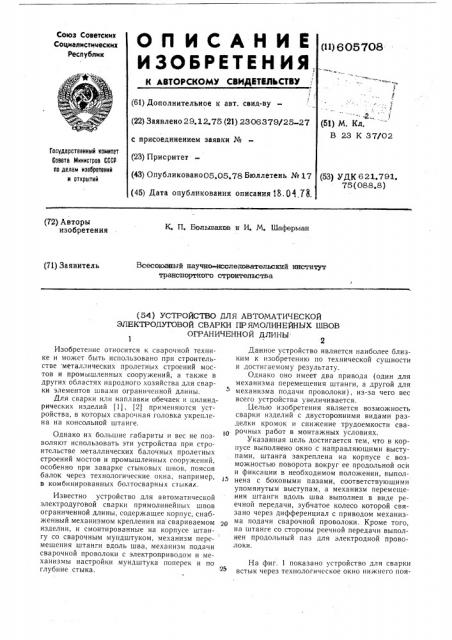

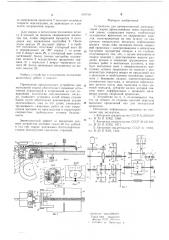

На фиг. 1 показано устройство для сварки встык через технологическое окно нижнего поя605708 са болтосварочного шва, вид сбоку; на фцг. 2— разрез А — -А фиг. 1; на фиг. 3 — вид Ь фиг. l; на фиг. 4 — устройство, вид сверху; на фиг. 5 — кинематическая схема редуктора.

Устройство включает корпус 1, в направляющих которого перемещается штанга 2 с укрепленным на ней сварочным мундштуком 3, электропривод 4, сообщающий через редуктор, размещенный в корпусе, движение штанге и вращение роликам 5 и 6 механизма подачи электродной проволоки 7 из кассеты 8, 1о механизм настройки 9 по глубине, механизм поворота 10 вокруг продольной оси штанги и зажимное приспособление 11, при помощи которого устройство закрепляется на кромках свариваемых элементов.

Штанга движется в окне 12 корпуса 1, скользя по выступам 13-боковыми поверхностями направляющих пазов !4. Внутри штанги размещены сварочный привод !5 и трубки 16 и 17, подводяш i защитный газ и охлаждающую среду. Электродная проволока 7 проходит по направляющему продольному ITàзу 18, глуоина которого возрастает в сторону сварочного мундштука 3. Кроме того, по всей длине штанги 2 встроена зубчатая рейка 19, с которой взаимодействует зубчатое колесо 20.

Механизм подачи электродной проволоки 7 смонтирован на кронштейне 21 и содержит направляющую трубку 22, которая проходит внутри корпуса так, что ее входное отверстис расположено соосно с проволокой 7, подаваемой роликами 5 и 6, а выходное — между боковыми поверхностями паза 1" штанги 2.

Ролик 5 снабжен регулируемой пружиной 23 и кулачком 24.

Механизм настройки 9 позволяет осуществлять вертикальное перемещение всего корпуса 1 при помощи винта 25, поперечное перемещение корпуса — при помощи винта 26, а соосное шву — поворотом корпуса в горизонтальной плоскости вокруг стакана 27 при отпущенном стопорном винте 28.

Механизм поворота 10 позволяет осуществлять грубый поворот корпуса 1 на 360 вокруг

46 вала 29 при отпущенном стопорном винте 30, а плавный поворот — — вра|цснием червяка 31 вокруг червячного колеса 32.

Зажимное приспособление 11, выполненное в виде двух обьединенных перемычкой 33 фик- 45 сирующих струбцин с винтами 34, позволяет устанавливать устройство с охватом выводных планок.

Кинематическая схема редуктора включает электропривод 4, ременную передачу 35, червячную передачу 36, зубчатую передачу 37;

50 коническую передачу 38, выполненную совместно с подвижной двусторонней кулачковой муфтой сцепления 39 и электромагнитом 40, подвижную двустороннюю кулачковую муфту сцепления 41 с электромагнитом 42, сменные шес- 55 терни 43, ооуславливающие скорость перемещения штанги 2 (скорость сварки), зубчатое колесо 44, реечную передачу — зубчатое колесо 20 и рейку. 19 штанги 2, дифференциал с коническими колесами 45, 46, 47 и водилом 48, входящим в зацепление с удваивающим его

60 скорость колесом 49 ролики 5 и 6 механизма подачи электродной проволоки, сменные шес-! ;ðHè 50, обуславливающие скорость подачи проволоки, ii диусторопшою кулачковую подвижную муф гу сцепления 51 с электромагнитом 52. При этом зубчатая передача 37, коническая передача 38 с муфтой 39 и электромагнитом 40, а также муфта 41 с электромагнитом 42, сменные шестерни 43 и зубчатое колесо 44, зубчатое колесо 20 и рейка 19 штанги 2 составляют кпнематическое звено скорости перемещения штанги, а подвижная муфта 51 с электромагнитом 52 и сменные шестерни 50 — звено скорости подачи проволоки.

Устройство работает следующим образом.

Для сварки встык балок в болтосварном стыке устройство устанавливают на кромках свариваемых элементов 53 напротив технологического окна 54 так, чтобы разделка шва 55 с выводными планками 56 оказалась примерно посередине струбции, и жестко фиксируют винтами 34. Затем более точно ориентируют устройство по штанге 2 со сварочным мундштуком 3 относительно шва 55 при помощи регулировочных винтов 25 и 26, а также поворачивая корпус 1 вокруг стакана 27 при отпущенном стопорном винте 28. Затем контролируют- поджатие электродной проволоки 7 между роликачи 5 и 6 кулачком 24 с пружиной 23.

После этого устанавливают заданную скорость подачи проволоки сменными шестернями 50 и заданную скорость сварки — — сменными шестернями 43. Включая электропривод 4 роверяют подачу проволоки 7 при положенц 11 муфты 51, включенной электромагниго.,1 52, и движение штанги 2 при положении II муфты 41, включенной электромагнитом 42, поочередно переключая муфту 39 электромагнитом 40 в положение l или ll (см. фиг. 5) .

При сварке электромагниты 42 и 52 переключают соответственно муфты 41 и 51 в положение II, а в зависимости от направления сва рки электромагнит 40 переключает муфту 39 соответственно в положения I или Il.

От электропривода 4 движение передается через ременную передачу 35, червячную передачу 36 и кинематическое звено скорости пода:и проволоки (муфту 51 и сменные шестерни 50) на коническое колесо 47 дифференциала, а через кинематическое звено скорости сварки (зубчатую передачу 37, коническую передачу 38 с муфтой 39, муфту 41, сменные шестерни 43 и зубчатые колеса 44 и 20) на рейку 19 и коническое колесо 45 дифференциала. В дифференциале колесами 46 балансируются скорости указанных кинематических зве.- ьев редуктора, в результате чего водило 48 получает вращение со скоростью, равной полусумме или полуразносгн скоростей вращения колес 45 и 47 дифференциала в зависимости от направления сварки, устацавлп«аемого переключением муфты 39 в положение 1 или 11 элект!цо1а цито" 40. Удвоенная зубчатым колесом 49 скорость вращения водила 48 сообщается ролику 6, вследствие че6 05708

Формула изобретеная

LlHJ Иг1и1 Заказ 2245/10

Тираж 1263 (1одаиоиоо

Филиал ПГ!Г1 «Патента.

Ужгород, y„- Hr)oar. и го электродная проволока 7 получает линейную скорость перемещения, не зависящуK) от изменений направления сварки.

Для сварки в потолочном положении штангу 2 отводят за пределы свариваемых элементов так, чтобы сварочный мундштук 3 находился над механизмом настройки 9. После этого винтом 25 опускают корпус 1 в крайнее положение, отпускают стопорный винт 30 и поворачивают на 180 корпус 1 со штангой 2 вокруг вала 29, а стопорный винт снова затягивают. Более точную настройку положения штанги 2 осуществляют вращением червяка 31 с корпусом 1 вокруг червячного колеса 32. Затем производят регулировку по высоте винтом 25. l$

Работа устройства в потолочном положении аналогична работе в нижнем.

Применение предлагаемого устройства для монтажной сварки ооеспечивает снижение остаточных деформаций и напряжений за счет сокрашения коли 1ества Idll.raâëåííîãî металла, позволяет устранить изгиб стенки стыков балок путем обеспечения равномерной усадки многослойного шва по его длине, уменьшить трудоемкость сварочных работ за счет сокращения времени из производства и гарантирует соответствие требованиям TcxHHKrr безопасности.

Экономическии эффект or внедрения данЗо ного устройства составит около 60 тыс рублей в год при сварке монтажных болтосварочных стыков конструкций пролетных строений.

Устройство для автоматической электродуговой сварки прямолинейных швов ограниченной длины, содержащее корпус, снабженный механизмом крепления на сва риваемом изделии, смонтированные на нем штангу со сварочным мундштуком, механизм перемещения штанги вдоль шва, механизм подачи сварочной проволоки с электроприводом и механизмы настройки мундштука поперек и по глубине, отлачающевся тем, что, с целью возможности сварки изделий с двусторонними видами разделки кромок и снижения трудоемкости сварочных работ в монтажных условиях, в корпусе выполнено окно с направля1ощ11мп выступами, штанга закреплена на корпусе с возможностью поворота вокруг ее продольной оси и фиксации в необходимом положении, выполнена с боковыми пазами, соответствующими упомянутым выступам, а механизм перемс|цения штанги вдоль шва выполнен в ви,1е реечной передачи, зубчатое колесо которой связано через дифференциал с приводом механизма подачи сварочной проволоки.

2. Устройство по п. 1, от;1ачающееся тем, что на штанге со стороны реечной передачи выполнен продольный паз для электродной проволоки.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельс1во СССР М 2500349, кл. В 23 К 37/02, 1968.

2. Авторское свидетельство СССР ¹ 42! 463, кл. B 23 К 37/02, 1971.

3. Авторское свидетельство СССР Л 731185, кл. В 23 К 9/18. 1944.