Шахтная печь

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик (11) 606068

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6l) Дополнительное к авт. свнд-ву (22) Заявлено 14.1076 (21) 2415416/29-33 с прнсое)онненнеоо эаявкн Роо (23) Приоритет

2 (51) М. Кд.

27 В 1/00

Гоотдоротооооыб оовотот

Саоото Моооотроо СССР оо.долам озабротоооб о оторытоб (43) Опубликовано 05.05.78Зюллетеоть ЭЙ17 (53) УДК66 .096 . 5 (088. 8) (45} Дата опубликования опнсання 12.04.78 (72) вторы изобретения

А. В. Рыжов и В. И. Бердник (71) Заявитель (54) шлхтнля печь

Изобретение относится к шахтным печам для обжига сырья на твердом топливе и может быть использовано в химической, металлургической промышленностях и промышленности строительных 5 материалов, в частности, для обжига известняка в производстве аммиачной соды.

Известны шахтные печи для обжига карбонатного сырья на твердом. топливе, ?О содержащие вертикальную футерованную шахту с загрузочным и выгрузочным устройствами и вводами для подачи воздуха на горение (11.

Шихта, содержащая твердое топливо l5 и кусковое карбонатное сырье, загружается сверху в печь и по мере продвижения вннэ проходит последовательно три технологические эоны: зону подогрева, обжига и охлаждения. В зоне подогрева 20 холодная шихта подогревается продуктами сжигания твердого топлива, образующимися в зоне обжига при сжигании топлива. Ниже эоны обжига находится зона охлаждения, в которой обожженный мате- 25 риал охлаждается возду <ом, подаваеьвтм в печь снизу. Нагретыи воздух постулает в зону горения, где кислород воздуха, в заимодействуя с раскаленным топливом, образует двуокись углерода (CO ), и в печном газе, поступающем в зону подогрева, кислород либо отсутствует, либо содержится в незначительном количестве.

На границе между зоной обжига и зоной подогрева имеет место так называемая восстановительная эона, в которой высокотемпературный гаэ, ™рактически уже не содержащий кислорода, контактирует при избытке тепла (при т 750-800 С) с углеродом топлива, образуя окись углерода (CO).

Из-за недожога в печи окиси угле1 рода теряется значительное количество тепловой энергии.

Кроме того, окись углерода является ядовитым газом и ее выбросы в атмосферу оказывают вредное воздействие на окружающую среду.

Известна шахтная печь для обжига карбонатного сырья на твердом топливе, содержащая футерованную шахту, которую условно можно разделить на зоны подогрева, обжига и охлаждения материала. Между зонами подогрева и обжига расположена восстановительная зона, а в шахте печи выполнены ssoды для подачи воздуха на горение.

Внутри шахты в восстановительной зоне установлена с возможностью вер606068 тикального перемещения полая перфорированная вставка для подвода воздуха, которая при смещении восстановительной эоны вниз увлекается вниз шихтой, а при смещении указанной зоны вверх поднимается вверх в новое положение с помощью привода $2) .

Недостатком известного устройства является сравнительно небольшое уменьшение СО в печном газе, что связано 10 с тем, что полая вставка печи, будучи подвижной, однако, не может быть выполнена большого диаметра, в противном случае, она оказывала бы значительное сопротивление перемещению шихты и вызвала бы ее зависание в кольцевом пространстве между вставкой и футеровкой шахтной печи. При малом же диаметре вставки, например 1 м и менее, невозможно осуществить подачу воздуха от центра к периферии печи, так как толстый слой шихты (примерно

1,7 м при диаметре шихты 4,5 м) оказывает значительное сопротивление, к тому же восходящий лоток печных газов увлекает вверх воздух, выходящий из перфорации вставки, и препятствует его равномерному распределению по сечению шахты.

В результате этого невозможно достичь более полного доокисления окиси 30 углерода до двуокиси углерода, что приводит к излишней потере тепловой энергии.

Целью изобретения является уменьшение расхода топлива и содержания 35

CO в печном газе.

Поставленная цель дрстигается тем, что предложенная шахтная печь, содержащая футерованный корпус с вводами для подачи воздуха, снабжена гориэон- 40 тальной перфорированной перегородкойдоэатором, под которой размещены вводы для подачи воздуха.

Ероме того перегородка-дозатор выполнена в виде системы подвижных и неподвижных колосников, покрытых сло45 ем катализатора.

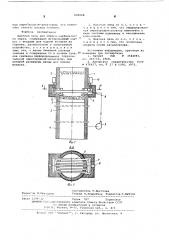

На фиг. 1 изображена предложенная шахтная печь в разрезе; на фиг.2— разрез A-A фиг.1.

Шахтная лечь содержит вертикальный футерованный корпус 1, разделенный условно на технологические зоны 2 подогрева, 3 обжига и 4 охлаждения.

Между зоной 2 подогрева и зоной 3 обжига находится восстановительная зона

5, в которой высокотемпературный печной гаэ контактирует с поверхностью раскаленного твердого топлива. Между зоной 2 подогрева и зоной 3 обжига над восстановительной зоной 5 горизон- g) тально установлена перфорированная перегородка-дозатор, выполненная, например, в виде системы подвижных б и неподвижных 7 колосников. Под перегородкой-дозатором выполнены вводы 8 для

65 подачи горячего воздуха на зоны 4 охлаждения с помощью эксгаустера 9.

Подвижные колосники 6 связаны с приводом 10, с помощью которого они могут. быть приведены в движение в вертикальном направлении. При этом увеличивается или уменьшается проходное сечение перфорированной перегородкидоэатора.

В зависимости от крупности кусков шихты, скорости ее выгрузки из печи расстояние между подвижными 6 и неподвижными 7 колосниками и скорость движения подвижных колосников 6 выбирают таким образом, чтобы под перегородкой-дозатором всегда оставалось свободное от шихты пространство 11, находящееся над восстановительной зоной 5.

Подвижные 6 и неподвижные 7 колосники целесообразно покрыть слоем катализатора, способствующего доокислению СО в СО, например, путем напыления палладийсодержащего материала.

Печь работает следующим образом.

Через загрузочное устройство в верхней части печи (на чертеже не показано) в нее загружают шихту, ссстоящую иэ кускового карбонатного сырья и твердого топлива (кокса). Шихта удерживается перегородкой-дозатором в зоне

2 подогрева, где она подогревается печными газами. С помощью перегородки-дозатора шихту подают в восстановительную зону 5 и зону 3 обжига, где твердое топливо сгорает, а выделившееся тепло расходуется, в основном на диссоциацию карбонатного сырья СаСОз на СаО СО. Процесс обжига протекает при 1000-1300 С. Еоличество шихты, подаваемое в восстановительную зону

5 и зону 3 обжига, регулируют попеременным подъемом подвижных колосников б с помощью привода 10 или их опускания в зависимости от скорости выгрузки шихты, размера кусков обжигаемого материала. При этом свободное от шихты пространство 11 должно иметь определеннЫй объем, величину которого регулируют в зависимости от содержания

CO a п еeч нHоoм M г аaз3еe, скорости движения печного газа и его температуры.

Воздух из зоны 4 охлаждения подают с помощью эксгаустера 9 через вводы

8 в свободное от шихты пространство, где происходит его смешивание с содержащим СО печным газом, поступающим иэ восстановительной эоны 5, в результате чего происходит полное дожигание

СО, при этом количество горячего воздуха, подаваемого в пространство 11 должно быть достаточным для полного сжигания окиси углерода в двуокиси кислоты.

Образовавшееся в процессе дожигания тепло передается шихте, расположенной

606068 формула изобретения

Pvz. 2

Составитель Т. Круглова

Техред Н. Андрейчук Корректор д. небели

Pедактор И. Ква.<алзе

Заказ 2399. 30 1 краж 76 7 Подписное

ПНИИПИ Гor,: арственного комитета Совета Министров CCCP по делам изобретений и октрытий

113035, «1осква, - 35, Раушская наб., д. 4/5

Фн .иа" ПП " Патент", г. ужгород, ул, Проектная, 4 над перегородкой-доз атором, ч го позволяет снизить расход топлива.

Шахтная печь для обжига карбонатного сырья, содержащая футерованный корпус с вводами для подачи воздуха на горение, разгрузочное и загрузочное устройства, отличающаяся тем, что, с целью, снижения расхода топлива и содержания CO в печном газе, она снабжена перфорированной горизонтальной перегородкой-доэатором, под которой размещены вводы,цля подачи воздуха.

2. Шахтная печь по п.1, о т л и ч а ю щ а я с я тем, что перфорированная перегородка-дозатор выполнена в виде системы подвижных и неподвижных коло ников.

3. Шахтная печь по п.1, î х л и ч а ю щ а я с я тем, что колосники покрыты слоем катализатора.

Источники информации, принятые во внимание при экспертизе:

1. Патент США 9 3544093, кл. 263-53, 1968.

2. Авторское свидетельство СССР

В 476427, кл. Р 27 В 1/00, 1973.