Шарнирное замковое соединение рабочих лопаток с диском рабочего колеса осевой трубомашины

Иллюстрации

Показать всеРеферат

ШАРНИРНОЕ ЗАМКОВОЕ СОЕДИНЕНИЕ РАБОЧИХ ЛОПАТОК С ДИСКОМ РАБОЧЕГО КОЛЕСА ОСЕВОЙ ТУРБОМАПННЫ, преимущественно компрессора, содержащее цилиндрический палец с профильным буртом и контровочную шайбу, расположенные в кольцевой канавке диска, отличающееся тем, что, с целью повьшения наде^- ности и упрощения демонтажа, бурт выполнен П-образного 'сечения и снабжен выступом, образованным сопряжением плоскости, расположенной под углом 15-30 к основанию бурта и цилиндрической поверхности.

СОЮЗ СОВЕТСНИХ

СОиИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (19) (11) 1 А

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 2424300/24-06 (22) 29. 11.76 (46) 23.02.86. Бюл. У 7 (72) А.Л.Багрянцев, Л.Г.Баженов, С.С.Гасилин, M.В.Коротов и В.И.Рассказов (53) 621.515(088.8) (56) Патент Англии Р 1087629, кл. Р 11,- опублик. 1966.

Патент США И1 2906496, кл. 416-215, опублик. 1957. (54)(57) ШАРНИРНОЕ ЗАМКОВОЕ СОЕДИНЕНИЕ РАБОЧИХ ЛОПАТОК С ДИСКОМ РАБОЧЕ(б)) y F 01 D 5/32; F 04 D 29/34

ГО КОЛЕСА ОСЕВОЙ ТУРБОМАШИНЫ, преимущественно компрессора, содержащее цилиндрический палец с профильным буртом и контровочную шайбу, расположенные в кольцевой канавке диска, о т л и ч а ю щ е е с я тем, что, с целью повышения надежности и упрощения демонтажа, бурт выполнен П-образного сечения и снабжен выступом, образованным сопряжением плоскости, расположенной под о углом 15-30 к основанию бурта и цилиндрической поверхности.

606391

Изобретение относится к турбомашиностроению, в частности может найти применение в роторах осевых компрессоров газотурбинных двигателей.

Цзвестно шарнирное замковое соединение рабочих лопаток с диском рабочего колеса осевой турбомашины, содержащее цилиндрический палец, контровочные шайбы, расположенные в кольцевой проточке диска.

Однако это замковое соединение сложно конструктивно, так как имеет две контровочные шайбы сложной конструкции, что дополнительно усложняет технологию изготовления и сборки.

Наиболее близким по технической сущности и достигаемому результату к изобретению является шарнирное замковое соединение рабочих лопаток с диском рабочего колеса осевой турбомашины, содержащее цилиндрический палец с профильным буртом и контровочную шайбу, расположенные в кольцевой канавке диска.

Однако в известном шарнирном замковом соединении стопорение осуществляется только за счет трения профильного бурта пальца по поверхности канавки диска. При транспортировке и работе конструкция современных ГТД подвержена значительным вибрациям.

При вибрациях сила трения значительно снижается, а так как бурт в канавке больше ничем не удерживается, палец выпадает из гнезда, попадает в тракт компрессора, и может вывести из строя компрессор и весь двигатель, что снижает надежность в работе. В известном соединении не предусмотрены элементы, с по- мощью которых можно было бы поворачивать палец для заведения выступа бурта в канавку диска, В результате . чего бурт в канавку нужно заводить с усилием, для того, чтобы он не расконтрился от вибрации. Таким, образом, отсутствие захватов для поворота усложняет технологию сборки.

Цель изобретения — повышение надежности и упрощение демонтажа.

Цель достигается тем, что бурт выполнен, П-образного сечения и снабжен выступом, образованным сопряжением плоскости, расположенной о под углом 15-30 к основанию бурта и цилиндрической поверхности.

3S

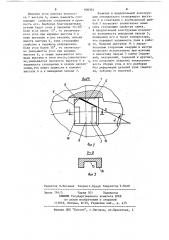

На фиг. 1 изображено предлагаемое замковое соединение, продольный разрез; на фиг. 2 — вид А фиг. 1; на. фиг. 3 — сечение Б-Б фиг. 2.

Шарнирное замковое соединение рабочих лопаток 1 с диском 2 рабочего колеса осевой турбомашины содержит цилиндрический палец 3 с профильным буртом 4 и контровочную шайбу 5, расположенные в кольцевой канавке диска 2, причем бурт 4 выполнен

П-образного сечения и снабжен выступом 6, образованным сопряжением плоскости 7, расположенной под углом оС с равным 15-30 к основанию 8 бурта 4, и цилиндрической поверхности 9.

В кольцевые канавки 10 диска 2 установлен хвостовик 11 лопатки 1.

В хвостовике 11 лопатки 1, в выступах 12 диска и в контровочной шайбе 5 выполнены отверстия, в которых установлен цилиндрический палец 3.

Бурт 4 П-образного сечения состоит из плоского участка 13 и выступов 14.

Ф

Диск 2 снабжен кольцевым выступом 15.

Монтаж узла производится следующим образом. В канавки 10 диска 2 устанавливают хвостовик 11 лопатки l при этом отверстия в хвостовике 11 и выступах 12 совпадают. В кольцевую канавку диска 2 заводят контровочную шайбу 5, при этом отверстия в шайбе совпадают с отверстиями в диске .2.

Затем в отверстия устанавливают палец 3 и с помощью ключа, охватывающего выступы 14 снаружи или изнутри, поворачивают бурт 4, чтобы выступ 6 вошел в канавку диска 2 до упора.

При этом шайбу 5 поворачивают в противоположную сторону до устранения зазора между ее кромкой и канавкой диска 2, чтобы она упиралась в дно канавки, а противоположную сторону шайбы 5 отгибают на бурт 4 пальца 3.

Во время работы палец 3 под действием вибрации стремится повернуться, но удерживается от поворота в направлении часовой стрелки выступом 6 (упирается в дно канавки), в противоположном направлении — шайбой 5, которая при монтаже уже повернута в этом же направлении до вы- бора зазора и упора кромкой в дно канавки. От осевых перемещений палец удерживается кольцевым выступом 15 диска 2, закрывающим выступ 6 с торца.

606391

М.2 б-б

Редактор Л.Письман Техред З.Палий Корректор Т. Колб

Заказ 794/3 Тираж 501 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент,", r.Óæãoðîä, ул.Проектная, 4

Изменяя угол наклона плоскости 7 выступа 6, можно изменять стопорящие свойства соединения и прочность его. Наиболее благоприятными о углами будут углы в пределах 15-30.

Если угол менее 15, то увеличивао ется угол при вершине выступа 6 и хуже врезание в дно канавки, меньше высота выступа 6, хуже стопорящие свойства в окружном направлении. 10

Если угол более 30, то значительо но уменьшается угол при вершине выступа 6, а также уменьшается площадь выступа в этом месте, следовательно,уменьшается прочность выступа 6 и надежность стопорения в осевом направлении,что может привести к поломке выступа 6 и к выпадению пальца 3.

Наличие в предлагаемой конструкции оптимального стопорящего выступа 6 в сочетании с контровочной шайбой 5 позволяет значительно повысить стопорящие свойства замка.

В предлагаемой конструкции исключена возможность выпадения пальца 3, попадания его в тракт компрессора, что повышает надежность узла в работе. Наличие выступов 14 с параллельными сторонами снаружи и внутри позволяет использовать при монтаже и демонтаже пальца 3 ключи (наружный, внутренний, торцовой и другие), что позволяет повысить технологичность сборки узла и его разборки без деформации деталей узла (вмятины, эабоины от молотка).