Способ производства окатышей на цементной связке

Иллюстрации

Показать всеРеферат

1.СПОСОБ ПРОИЗВОДСТВА ОКАТЫШЕЙ НА ЦЕМЕНТНОЙ СВЯЗКЕ, включающий тепловлажностную обработку при температуре 70-250''С и относительной вложности 70-100% и последующую двухстадийную сушку, отличающийтс я тем, что, с целью повышения качества комков, сырые окатыши перед тепловлажностной обработкой вьщерживают на воздухе до начала схватьшания цементной связки, а сушку производят последовательно при 70-400''с и 100- 500*'С до содержания в них свободной влаги, соответственно 2-5% и 0,01-1,0%о.2„Способ поп.Д,отличающ и и с я тем, что перед тепловлажностной обработкой окатьш1и вьздерживают р среде с относительной влаж- ; ностью 90-100% до конца схватывания цементной связки»

COOS СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (g1)g С 22 В 1/243

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А ВТОРСНОМЪ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЬП ИЯМ

ПРИ ГКНТ СССР

1 (21) 1979572/02 (22) 24.12.73 (46) 15.02.91. Бюл. У 6

{71) Научно-исследовательский и проектный институт обогащения и механической обработки полезных ископаемых (72) В.Е.Лотош и В.Д.Стебляк (53) 622.788(088.8) (54)(57) 1.СПОСОБ ПРОИЗВОДСТВА ОКАТЫШЕЙ НА ЦЕМЕНТНОЙ СВЯЗКЕ, включающий тепловлажностную обработку при тем:пературе ?0-250 С и относительной вложности 70-100% и последующую двухстадийную сушку, о т л и ч а ю щ и и — ..

Изобретение относится к способам окускования в черной металлургии.

Известен :способ безобжигового упрочнения окатьппей в воздушной среде с 70-100% относительной влажо ностью при температурах 70-100 С (тепловлажностная обработка), причем окатыши сразу после изготовления по« ступают в камеру твердения. После тепловлажностной обработки комки подвергают двухстадийной сушке при 7095 С и 125-140 С по 45 мин в каждом температурном ийтервале.

Недостатком способа является сравнительно невысокое качество окатьппей из-за их деструкции на стадии нагрева. Деструкция обусловлена невысокой исходной прочностью твердеющих образцов.

„„SU, 606517 А 1

2 с я тем, что, с целью повьппения ка= чества комков, сырые окатыши перед тепловлажностной обработкой выдерживают на воздухе до начала схватывания цементной связки, а сушку производят последовательно при 70-100 С и 100500 С до содержания в них свободной влаги, соответственно 2-5Х и 0,011,0%.

2,Способ по п.1 о т л и ч а ю— шийся тем, что перед тепловлажностной обработкой окатьппи выдерживают в среде с относительной влажностью 90-100Х до конца схватывания цементной связки.

Цель изобретения состоит в.повьппе, нии качества упрочненных окатышей и сокращении времени их твердения за счет уменьшения деструкции образцов при нагреве до температуры тепловлажностной обработки и за счет существенного повышения их прочности после тенловлажностной обработки, Для этого предпагается способ, rio которому сырые окатыши перед тепловлажностной обработкой выдерживают на воздухе до начала схватывания цементной связки, а сушку производят последовательно при 70-100 С и 100о

500 С до содержания в них свободной влаги соответственно 2-5% и 0,011,0Х, а также перед тепловлажностиой обработкой окатыши выдерживают в среде с относительной влажностью 9060651 7

100 до конца схватывания цементной связки.

Предлагаемый способ состоит в том, что концентрат или цемент-смешивается любым известным методом, например в стержневой мельнице, гомогенизированная шихта с добавлением воды окомковывается в тарельчатых, барабанных грануляторах или брикети- 10 руется, комки выдерживают на воздухе до начала схватывания цементной связ-ки (в воздушно-влажной среде — до конца схватывания цементной связки).

Начало и конец схватывания определяют 15 на приборе ВИКа. Затем окатыши подвергают тепловлажностной обработке при 70-250 С и относительной влажности 70-lOO до достижения постоян-.. ной илн близкой к ней прочности, пос- ле чего их сушат в два этапа: вначале при 70-100 С до содержания в них;.

;свободной влаги 2-53, а затем при .!00-500 С до содержания свободной влаги 0,01-1,0 . 25

Опыты проводились на шихте, состоящей из 91Х качканарского железорудного концентрата и 9,0 портландцемента Сухоложского цементного завода.

Испытывали образцы диаметром l6-18 мм.30

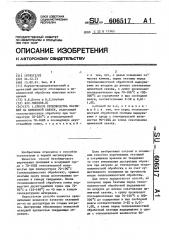

На чертеже изображена зависимость прочности окатьпаей при тепповлажностной обработке.от продолжительности их предварительной выдержки (линией I обозначена выдержка на воздухе, II - s воздушно-влажной среде)

Пример 1. Была проведена сепия опытов по тепловлажностной обра- ботке окатышей в течение б ч при

95 С, которой предшествовала разной 40 продолжительности предварительная выдержка на воздухе и в воздушновлажной среде (90-100 относительная влажность).

1 45

Оптимальное время выдержки окатышей на воздухе составляет 2 ч, а в воздушно-влажной среде — 4 ч. Большая продолжительность предварительной выдержки окатышей в воздушновлажной среде и спад их прочности при ее продолжительности 2 ч объясняется большей степенью увлажненности окатьппей сырцов при хранении в этой среде, Однако при увеличении продолжительности выдержки воздушно-влажная среда позволяет получать лучшие результаты, чем при выдержке на воздухе.

В целом при оптимальном времени предварительной выдержки прочность окатьппей после тепловлажностной обработки возрастает на 40-70, что (при одинаковой прочности) равносильно снижению продолжительности тепловлажностной обработки с.б до

4-х ч.

Следует отметить, что продолжительность гидратации цементной связки (подготовка влажной шихты к окомкованию, окомкование, выдержка окатышей) больше времени предварительной выдержки на 1,5-2,0 ч. С учетом это-. го оптимальная продолжительность гидратации цементной связки составила 3,5-4,0 ч при выдержке окатышей на вохдухе и 5,5-6,0 ч — при нх выдержке в воздушно-влажной среде.

С другой стороны, время начала и конца схватывания цемента, использованное в опытах, составляло соответственно 2,0-4,0 ч и 5,0-6,0 ч, Таким образом, оптимальная продолжительность предварительной выдержки окатьппей на воздухе совпадает с началом, а в воздушно-влажной среде - с концом схватывания цементной связки или несколько превышает зти характеристики. Это и является одним из отличительных признаков изобретения.

Положительное влияние предварит тельной выдержки состоит в адсорбционном и химическом связывании час" ти свободной влаги, нигрирующей по сечению окатышей при их нагреве и снижающей их прочность.

Пример 2. В серик опытов окатьппи после тепловлажностной обработки, которую заканчивали после достижения ими постоянной прочности, сушили вначале прн 70-100 С до содержания свободной влаги 2-5, а затем продолжали сушку при 100-500 С до содержания свободной влаги 0,01-1,03.. Про-— должительность первой стадии в этих опытах обычно составляла 0,5-1,0 ч, а второй — 0,25-0,75 ч. Прирост прочности пропаренных окатышей по стадиям сушки составили соответственно

10"20 и 60-80 .

Сушка в одну стадию при 100-500 С приводила к недобору прочности комков на 20-30Х по сравнению с двухстадийной сушкой. Это объясняется быстрым испарением больших количеств свободной влаги из образцов при по6 цня (однн из основных продуктов гйд-. ратации портландцемента), что приво". дило к снижению прочности окатышей.

Предлагаемый способ позволяет по лучать окатыши прочностью порядка

150-250 кг.

606517

: 110

Ф

Ъ

4 ю ф

z . к

Время преддсримельнои Рыдермни, м

Техред Л.Сердюкова Корректор М КУчеРЯваЯ

Редактор М.Ленина

Заказ 769 Тираж 390 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101 вышенных температурах сушки, приводяшим к частичному разрушению структуры окатьппей.

Замечено, что продолжительность второй стадии сушки прн повышении ее температуры от 00 до 250 С снижалась (при одинаковой прочности окатышей). Повьппение температуры той стадии от 250 до 500 С не давало сокращения ее продолжительности.

При температуре второй стадии сушки более 500 С не давало сокращения ее:. продолжительности. При температуре второй стадии сушки более 500 С начинала разлагаться гидроокись кальСледует отметить, что вменение предварительной выдержки окатышей по указанным режимам перед автоклавной, обработкой и последующая двухстадий- ная сушка автоклавированиых образцов дает такой же эффект, как и для окатышей, упрочняемых тепловлажиост-: ной обработкой при 70-400 С.