Малоуглеродистая сталь

Иллюстрации

Показать всеРеферат

ОПИСА Е

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Реснубттнк (II) 606892

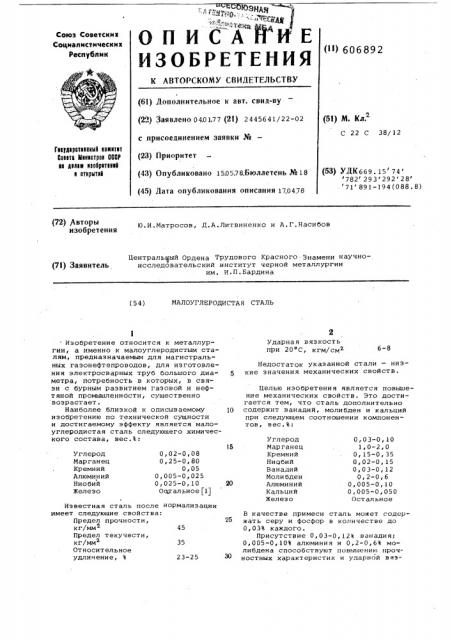

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свил-ву (22) Заявлено 040 1.77 (21) 2445641/22-02 с присоединением заявки № (23) Приоритет (51) М. Кл.

С 22 С 38/12

Гватдаратввяяыр явынтат

Соната Нанавтрвв СССР аа двааы аавврвтввай я атярытяа (43) Опубликовано 15.05.78,Бюллетень №18 (53) УДК669. 15 74 782 293 292 28 71 891-194 (088. 8) (45) Дата опубликования описания 17.04.78 (72) вторы изобретения

Ю.И.Матросов, Д.A.Ëèòâèíåíêo и A.Ã.Hàñèáoâ

Центральыый Ордена Трудового Красного Знамени научноисследовательский институт черной металлургии им. И.П.Бардина (71) Заявитель

МАЛОУГЛЕРОДИСТАЯ СТАЛЬ (54) Ударная вязкость при 20 С, кгм/см

6-8

Недостаток указанной стали — низкие значения механических свойств.

Целью изобретения является повышение механических свойств. Это достигается тем, что сталь дополнительно содержит ванадий, молибден и кальций при следующем соотношении компонентов, вес.а:

0,02-0,08

0,25-0,80

0,05

0,005-0,025

0,025-0,10

Остальноеclj

Углерод

Марганец

Кремний

Алюминий

Ниобий

Железо

В качестве примеси сталь может содержать серу и фосфор в количестве до

0,03% каждого.

Присутствие 0,03-0,12а ванадия;

0,005-0,10% алюминия и 0,2-0,6% молибдена способствуют повышению прочностных характеристик и ударной вяэ25

23-25 Изобретение относится к металлургии, а именно к малоуглеродистым сталям, предназначаемым для магистральных газонефтепроводов, для изготовления электросварных труб большого диаметра, потребность в которых, в связи с бурным развитием газовой и нефтяной промышленности, существенно возрастает.

Наиболее близкой к описываемому изобретению по технической сущности и достигаемому эффекту является малоуглеродистая сталь следующего химического состава, вес.Ъ:

Известная сталь после нормализации имеет следующие свойства:

Предел прочности, кг/мм2 45

Предел текучести, кг/мм 35

Относительное удлинение, Ъ

Углерод

Марганец

Кремний

Ниобий

Ванадий

Молибден

Алюминий

Кальций

Железо

0 03-0,10

1,0-2 0

0,15-0,35

0,02-0,15

0,03-0,12

0,2-0,6

0,005-0,10

0,005-0,050

Остальное

606892 прочностных и пластических характеристик.

Результаты испытания стали после прокатки по контролируемому режиму приведены в табл.2.

При использовании предлагаемой стали за счет более высокого уровня механических свойств снижается толщина труб на 10-15Ъ, повышаются долговечность и надежность. трубопроводов, а также возможность применения стали в более жестких условиях эксплуатации.

Техническое преимущество описываемой стали заключается в улучшенной свариваемости и технологичности. 3а счет экономии металла и повышения долговечности сумма ожидаемого экономического эффекта около 250 тыс.руб.

Таблица 1 жание элементов, вес.%

Пл к

Р,Ч Са 8

0,09 0,08 0,5 0,03 0,02 0,02 0,02

1,8

0,3

0 05

0,07

0,09

0,06 0,4

0,07 0,02 0,02 0,02

1,5 0,2

1,5 0,3

0,05

0,04 0,06 0,4 0,07 0,02 0,02 0,02

Таблица 2

Предел екучести кг/мм2 тносительн удлинение, Ъ дарная вязкость, к гм/см, при

Пл

20С 40 С

27

58

10

26

Кремний

Ниобий

Ванадий

Молибден

Алюминий

Кальций

Железо

Формула изобретения

0,15-0,35

0,02-0,15

0,03-0,12

0 2-О,6

0,005-0,10

0,005-0,050

Остальное

Малоуглеродистая сталь, содержащая углерод, маРганец, кремний, ниобий, алюминий и железо, о т л и ч а ю

68 щ а я с я тем, что, с целью повышения механических свойств, она дополнительно содержит ванадий, молибден и кальций при следующем соотношении ко..понентов, вес.%:

Углерод

Марганец

0,О3-О,10

1,0-2,0

ЦНИИПИ Заказ 2539/18

Тираж 772

Подписное

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4 кости за счет измельчения зерна, дис- персионного упрочнения и дополнительного легирования твердого раствора.

Содержание 0,005-0,05% кальция способствует образованию глобулярных соединений серы и частичному удалению ее из жидкого металла в шлак и тем самым повышает. пластические и вязкие свойства предлагаемой стали.

В лабораторных условиях в индукци- р онной печи были выплавлены трнвозможных состава предлагаемой стали, содержание элементов которых приведено в табл.1.

СталЬ прокатывают на лист толщиной

12 мм. При ковке и прокатке нет технологических затруднений. По стандартным методикам определяют значения

Источники информации, принятые во внимание при экспертизе:

1. Патент США Р 3721587, кл. 75-124. 1973.