Способ термической обработки гальванопокрытий из оловянистых бронз

Иллюстрации

Показать всеРеферат

!

Союз Советских

Социалистических

Республик

onиC (11) 60б903

К АВТОРСКОМУ СВНДИТИЛЬСТВУ (61) Дополнительное к авт. свил-ву (22) Заявлено 10.01.77 (21) 2441997/22-02 с присоединением заявки № (23) Приоритет (43) Опубликовано 15,05.78. Бюллетень № 18 (51) М. Кл.

С 25 О 5/50

С 22 F 1/08

Гаоудврственнмй номитет

Совета Министров СССР

w делам изобретений н отнрытнй (53) УДК

621.785.97 (088 8) (46) Дата опубликования описания 25,04.78

О. С, Жеглов, Б. А, Ефимов, В. В. Киданов и В, Д. Тюнин (72) Авторы изобретения (71) Заявитель (54) СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ГАЛЬВАНОПОКРЫТИЙ

ИЗ ОЛОВЯНИСТЫХ БРОНЗ

Изобретение относится к металлургии и может быть использовано при ремонте и восстановлении деталей из бронзы, например подшипников скольжения.

При ремонте различных машин и механизмов производится массовая отбраковка бронзовых деталей в результате износа трущихся поверхностей.

Поэтому приходится или заменять изношенные бронзовые детали на новые, на изготовление которых расходуется значительное количество дефицитного 1п и дорогостоящего цветного материала, или применять различнью способы- восстановления, например электрохимическое осаждение.

Восстановление экономически целесообразно, если нанесенные покрьпия характеризуются высо- 15 кими антифрнкционными; адгезионными и механическими свойствами. Для повышения этих свойств применяют термическую обработку покрытий.

Известен способ термической обработки гальванических медных покрытий путем отжига при

600 — 700 С (1). Однако этот способ не обеспечивает достаточных антифрикционных и прочностных свойств покрытия.

Известен способ термической обработки электролитически осажденных нескольких слоев

2 различных металлов, заключающийся в том, что термообработку осуществляют в две стадии при

360-800 С и общей продолжительности 5-19 ч

12). Данный способ иаюльзуется при получении металлических покрытий путем электролитического осаждения нескольких слоев различных металлов. Применение дтпттельной термообработки в широком интервале температур обусловлено необ. ходимостью интенсификации процессов диффузии, что недопустимо при термообработке двухкомпонентной системй, например сплавов медь-олово с содержанием 5 — 15% олова, так как процессы диффузии ведут к выравниванию химического состава покрытия и получению одиофазной структуры гальванопокрьпия,имеющей, как известно, низкие антифрикционные свойства.

Наиболее близким к описываемому изобретению по технической сущности является способ термической обработки оловянобронзовых электротермических покрытий, заключающийся в отжиге прн 150 — 160 С в течение 2 — 3 ч 13). Однако указанный способ так же не улучшает антифрикционных свойств покрытия.

Целью изобретения является повышение износостойкости и адгезионных свойств оловяноброн606903

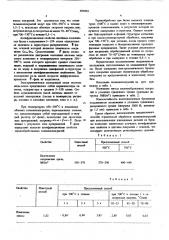

Свойства

Известный способ

Предложенный способ

Касательное напряжение среза, МН/м

350 — 370

370 — 390

Таблица 2

Свойства

Предложенный способ при 500 С в течение

1 1ч

1 ч

Изменение массы

0,40 0,80

3.83 „2,80

0,85

1,52

0,45 зовых покрытий. Это достигается тем, что отжиг гальванопокрьпий ведут при 450 — 550 С в течение

1,5-2 ч, используя обычные скорости нагрева, или, нагревая деталь со скоростью не менее 70 — 80 С/мин, при 700 — 7 50 С в течение 0,5-1 ч. 5

Антифрикционные свойства литейных оловянистых бронэ с содержанием 5 — 15% олова определяются наличием и характером. Распределения 8 -фазы, основой которой является химическое соединение Сиз, Sn . Существование У -фазы соглас- i0 но равновеснои диаграмме состояния системы медьолово возможно в температурном интервале 350590 С, выше которого нроходит процесс гомогенизации, ведущий к выравниванию химического состава по зерну и получению однофазной а-структуры с невысокими аитифрикционными свойствами. При охлаждении нз-за малой скорости диффузионных процессов Р -фаза не выделяется.

Электрохимически осажденный сплав системы медь-олово представляет собой неравновесную си. 20 симу, содержр:чую в среднем 5-15% олова; Степень неравновесности такой системы зависит от условий электролиза (состав и температура раствора, анодная и катодйая плотность тока и т. д.).

При температурах 450 — 550 С в локальных объемах гальванопокрьпня, нересыщенных оловом, т.е. представляющих собой пересыщенный а-твердый раствор (а -фаза}, происходит ряд эвтектоидных превращений, наприыер < 3< 5. Полу- ЗО ченная в результате этих превращений В-фаза определяет высокие антифрикциоиные свойства термообработанных гальванопокрытий.

Термообработка при более высоких температурах (600 С и выше) ведет к интенсификации процесса гомогенизации, в результате которой получается однородная а-структура. Однако получение благоприятной а-фаэной структуры возможно и при высокотемпературной обработке, например при 700 — 750 С, при условии, когда процесс гомогениэации подавлен и беспрепятственно проходят фаэовые превращения. Такие условия реализуются при нагревании обрабатываемой детали со скоростью не менее 70-80 С/мин до температур термообработки и нри выдержке в течение 0 5 — 1 ч.

Осуществляют восстановление подшипников скольжения, изготовленных из алюминиевой бронзы. После осаждения электрохимического бронзового покрьпия проводят термическую обработку покрьпия по предложенному и известному способам.

Испытание гальванопокрытий на срез приведено в табл. 1.

Изменение массы оловянобронзовых покрытий в условиях граничного трения (удельная нагрузка 5MH/м ) приведено в табл. 2.

Износостойкость восстановленных бронзовых подшипников скольжения в условиях граничного реверсивного трения (нагрузка 3000 Н; амплитуда 1,5 мм) приведена в табл. 3.

Таким образом, исполкзование предлагаемого способа термической обработки гальванопокрьпий при восстановлении изношенных деталей из бронзы позволяет значительно улучшить антифрикционнью свойства и адгеэию покрытия с основой, что повьппает долговечность ремонтируемых деталей.

Та 6 ли ца.1 при 700 С в течение 1 ч со скоростью нагрева, С/мин

3 ч

606903

Та бли ца 3

Износ, мг

Время испытания, ч предложенный > способ. известныи способ отжиг прн 500 С отжиг прн 700 С при скорости нагрева 70 С/мин

2,6

10,0

6,0

16,0

4,0

8,9

2l,8

5.,5

1!,8

140

27,5

7,0

33,4

8,1

170

Составитель С. Николаева

Теяред Е.давидович Корректор,, И. Гоксич

1 лакзор H. Корченко

Заказ 2542/19 Тираж 73& Подписное

llHHHllH Государственного комитета Совета Msmcrpos CD. Ð но делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент" г. Ужгород, ул. Проектная, 4

Формула изобретения

Способ термической обработки гальванопокрытий из оловянистых бронз путем отжига, о т л и ч аю шийся тем, что, с целью повьпцения изно. состойкости и адгезионных свойств, процесс ведут при 450 — 550 С в течение 1,5 — 2 ч или при 700—

750 С в течение 0,5-1 ч, причем во втором слу0 30 чае нагрев до температуры отжига ведут со скоростью 70 — 80 С/мин.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР N 433243, кл. С 25 О 5/50, 1975.

2. Патент СССР 1те 386522, кл. С 25 О, 1973.

3. Технология восстановления посадки в со. членении полуоси стабилизатора изделия С вЂ” 22 с подшипником НУШС вЂ” 100Б методом электролитического бронзировання внутреннего бронзового кольца". Вью 11е 3312, изд. Управления Главнокомандующего ВВС, М., 1974.