Способ изготовления втулок с фланцами и ступицами

Иллюстрации

Показать всеРеферат

(и) 607635

И АВТОРСНОиу СВИДИТВЛЬСТВУ (61) Дополнителъвое к авт, свид-ву (+) За Явлено 2 1.06. 76 (21) 2376492/25-27 с присоединением заявки 34 (N) Приоритет (43) Опубликовано 26.05.78.Бюллетень № 19 (45) Дата опубликования описания 15.о5 Ч8 (5!) М. Кл.2

В 21 К 21/08

В 21 J S/00

Геаудерстееиимй комитет

Cosaia Миииатрае ИСР ее делам иеебретеиий и еткрытий (53) УДЫ 621.73

-(088.8) В. А. Евстратов и И. В. Купиков

Харьковский ордена Ленина попитехнический институт им. В„ И. Ленина (54) СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛОК С ФЛАНЦАМИ

И СТУПИЦАМИ

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления втулок с фланцами и ступицами.

Известен способ изготовления деталей типа втулок с фланцами и ступицами из сплошной цилиндрической заготовки, включающий операции отрезки заготовки, выдавливания, формообразования фланцев и ступиц, удаление перемычки и промежуточные отжиги (l j.

Однако данный способ не обеспечивает требуемого качества получаемых изделий, особенно в случае изготовления втулок с двумя флакцами, так как при этом требуются дополнительные операции, отрицательно влияющие на качество изделия.

Целью изобретенич является улучшение качества изготавливаемых втулок.

Это достигается. тем, что при выдавливании получают полуфабрикат в виде ступенчатого стакана с утолщенным дном и утолщенной торцовой кромкой, а фланцы и ступицы получают за один ход пресса в две стадии: осадкой с радиальным истечением металла со стороны торцовой кромки на первой стадии и выдавливанием с радиальным и осевым истечением металла на донной части на второй стадии..

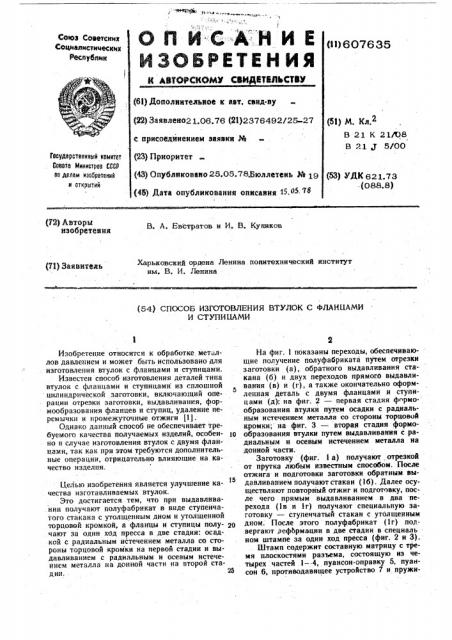

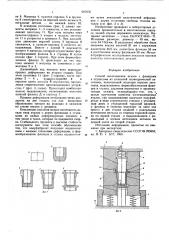

На фиг. 1 показаны переходы, обеспечивающие получение полуфабриката путем отрезки заготовки (а), обратного выдавливания стакана (б) и двух переходов прямого выдавливания (в) и (г), а также окончательно оформленная деталь с двумя фланцами .и ступицами (д); на фиг. 2 — первая стадия формообразования втулки путем осадки с радиальным истечением металла со стороны торцовой кромки, иа фиг. 3 — вторая стадия формо10 образования втулки путем выдавливания с радиальным и осевым истечением металла на донной части.

Заготовку (фиг. } a) получаюг отрезкой от прутка любым известным способом. После отжига и подготовки заготовки обратным выдавливанием получают стакан (lб). Далее осуществляют повторный отжиг и подготовку, после чего прямым выдавливанием в два перехода (lв и lг) получают специальную заготовку — ступенчатый стакан с утолщенным дном. После .этого полуфабрикат (l r) подвергают деформации в две стадии в специаль ном штампе за один ход пресса (фиг. 2 и 3).

Штамп содержит составную. матрицу с тремя плоскостями разъема, состоящую из четырех частей 1 — -4, пуансон-оправку 5, пуансон 6, противодавящее устройство 7 и пружи607635

Формула изобретения а

I ну 8. Матрица 4, пуансон-оправка 5 и пружина 8 смонтированы на верхней плите и тампа 9, остальные детали -- на нижней плите 10.

В исходном состоянии (фиг. 2, слева) элементы матрицы 1 — -3 сомкнуты, в них устанавливают заготовку 11. При ходе ползуна вниз пуансон-оправка 5 входит в полость заготовки ll и упирается в донышко А. При дальнейшем движении верхней плиты 9 пружина 8 сжимается, а пуансон-оправка 5 остается неподвижным. Вместе с плитой 9 опускается элемент 4 матрицы, который осуществляет формообразование фланца Б и ступицы В путем осадки (фиг. 2 справа). При этом формообразование фланца Б происходит до тех пор, пока элемент 4 матрицы не сомкнется с элементами 2 и 3.

Дальнейший ход ползуна вниз переводит процесс деформации во вторую стадию. При этом заготовка 11 (фиг. 2 справа), части мат- . рицы 2 — 4 пуансон-оправка 5 и верхняя плита штампа 9 опускаются, преодолевая сопротивление противодавящего устройства 7 (фиг. 3, слева). Происходит комбинированное выдавливание, позволяющее получить нижний фланец Д и ступицу Г., Процесс деформации необходимо четко разделять на две стадии, так как возможно образование трещин на фланцах и зажимов на стенке втулки у донышка.

Описанным способом можно изготовлять детали типа втулок с двумя фланцами и ступицами из любых деформируемых сплавов, в том числе и таких, которые не поддаются сварке. Стабильность процесса и высокая стойкость

° инструмента при этом способе обусловлены тем, что полуфабрикат получают выдавлива" нием с малымн степенями деформации, а формообразование фланцев и ступиц осуществляют путем локальной пластической деформации с двумя стспенями свободы течения металла (см, фиг. 2 и 3).

Изобретение проверено в лабораторных условиях применительно к изготовлению корпуса задней втулки дорожного велосипеда. Материал заготовки — сталь 15хГОСТ4543 — 71.

Исходные размеры: диаметр — 40 мм, высота 44 + 0,5 мм. В результате обработки была получена втулка высото" 81 мм с наружным

1а диаметром 46,6 мм, диаметром фланцев 58 мм и расстоянием между фланцами 58 мм. Металлографические исследования показали высокое качество изготовленных деталей.

Способ изготовления втулок с фланцами и ступицами из сплошной цилиндрической заготовки, включающий операции отрезки заготовки, выдавливания, формообразования фланцев и ступиц, удаления перемычки и промежуточные отжиги, отличающийся тем, что, с

Ф целью улучшения качества изготавливаемых втулок, при выдавливании получают полуфабл рикат в виде ступенчатого стакана с утолщенным дном и утолщенной торцовой кромкой, а фланцы и ступицы получают за один ход пресса в две стадии осадкой с радиальным истечением металла со стороны торцовой кром. ки на первой стадии и выдавливанием с ра- диальным и осевым истечением металла иа донной части на второй стадии.

Источники информации, принятые во внимание при экспертизе:

1, Авторское свидетельство СССР № 293653, ээ кл. В 21 J 5/12, 1965.

607635

Составители В. Лукашенко

Техред О. Луговая Корректор H. Гоксич

Тираж 1087 Подписное

Редактор Л. Народная

Заказ 2710/4

ILHHHflH Государственного комитета Совета Министров СССР по делам изобретений н открытии

1!3035, Москва, Ж-35, Раушскаи иаб.„д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектиаи, 4