Способ центробежного литья

Иллюстрации

Показать всеРеферат

ч

ИЗОБРЕТЕН ИЯ

Союз Советских

Социалистических

Респубпик (1" -6О76 М

И АВТОРОЮМУ СЮНДВТВЙЬСТВУ (61) Дополнительное к авт. свнд-ву (22) Заявлено 28,06.76 (21) 2377711/22-0 с присоединением заявки № (23) Приоритет2 (5l) М. Кл.

В 22 Р 13/ 0

Хосудврстоеикый комитет

Соовтв Министров СССР оо делам изооретений и открытий (43) Опубликовано 25.05.78. Бюллетень №19 (53) УДК 621,74,042 (088.8) {45) Дата опубликования описания 16. 0>. f3 (72) Автор изобретения

A. И. Tpaченко

Кемеровский межотраслевой научно-иселедовательский и проектно технологический институт по автоматизации и механизации машиностроения (71) Заявитель (54) СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТ.ЬЯ

Изобретение относится к литейному производству, в частности к совершенствованию технологического процесса изготовления отливок центробежным способом.

Известен способ заливки металла через неподвижный желоб на вращающиися корпус изл ожницы j! ) .

Однако такой способ не может быть применен для тонкостенных отливок с большим диаметром я длиной отливки без соответствующего разогрева формы, а также для металлов 10 с повышенной склонностью к окислению и пленообраэованию, например некоторых бронэ, латуней, алюминий-магниевых сплавов, так как в этом случае большой внешний слой отливки имеет дефекты: неслнтииы, плени, раковины, трещины и т. д.

Кроме того, образуются брызги прн падении струи металла на корпус формы; образуются корольки.

Известен способ заливки металла через опрокидывающийся желоб одновременно по всей длине формы (2).

Объем желоба ограничен, в силу чего можно отливать только небольшие по толщине стенки детали, а прн попытке наращения толщины стенки отливки необходимо прерывать струю металла для последующих наполнений желоба и его опрокидывания. В этом случае последовательные порции металла отливки по толщине слоя окисляются, крнсталлизуются, в результате чего количество отливки неудовлетворительное илн получение отливки вовсе невозможно, например, для таких ст1лавов как чугуны, пленообразующие сплавы н т. д.

Известен способ заливки из поступательно движущегося желоба при вращающейся, но неподвижной в продольном направлении нзлож нице, а также способ заливки иэ неподвижного желоба во вращающуюся и подвижную в продольном направлении изложницу (3), При таких способах заливки стекающий r желоба металл как бы навивается спиральной лентой на изложнице и тут же затвердевает, ие образуя сплошной жидкой массы по всей длине трубы, Данными способами отливаются преимущественно сплавы с . незначительной склонностью к окислению и пленообразованию, например чугуны. Однако нельзя получать спла вы; склонные к окислению и пленообраэованию, так как при истечении струи и прн распределении витков металла по корпусу формы происходит быстрое окисление поверхности металла и поэтому тело отливки будет не цельным, качественным, а разделено окнснымн пленками на отдельные витки. Этот эффект усиливается

607644 еще тем, что в этом процессе струя зад1ся и, как правило, истечение металла протекает небольшой струей. Но даже при отливке чугунов этими способами наблюдаются неслитины по форме навивки металла с внешней поверхности отливки н корольки, так как металл прн падении струи разбрызгивается и не сваривается с телом отливки.

Известен способ заливки с использованием предварительной камеры I4I .

Заливаемый металл поступает в предварительную камеру, приобретает в ней окружную скорость, близкую r окружной скорости формы, и через радиальные отверстия в стержне заполняет рабочую часть формы.

Иедостатки этого способа заливки: наличие предварительной камеры связано с непроизводительным использованием формы; сложность устройства самой камеры, дополнительные трудозатраты по очистке отливки от стержня, разделяющего форму и камеру, по отбивке и зачистке камерной части металла от отливки.

Заполнение рабочей полости формы струями металла, поступающими через радиальные отверстия в стержне из предварительной камеры, предопределяет, с одной стороны, засорение формы иэ-за размыва стержня, а, с другой стороны, растекание жидкого металла отдельными струями в первоначальный момент вызывает повышенное окисление металла и ускоренную кристаллизацию, в силу чего данный способ применим для отлива массивных, позволяющих растворить первоначально эакристаллизовавшиеся слои металла в теле отливки при последующем заполнении формы, причем это применимо только для сплавов с малой склонностью к окислению и пленообразованию, так как в противном случае будет повышенное на- сыщение металла отливки окислами, а также образование неслитин.

Известен центробежный способ отливки цилиндрических деталей с применением подвижного упора, снабженного хвостовиком )5j.

Данный способ позволяет получать отливки различной длины без смены изложницы. Однако при заполнении металлом, формы в начальный период заливки, когда падающая струя соударяется с поверхностью, образуются брызги, которые разлетаются по форме и кристаллиэуются, в результате чего образуются литейные дефекты, так называемые корольки. В начальный период заливки поступающий металл под дейетвием центробежных снл растекается тонким слоем по поверхности формы одновременно как по диаметру, так и в продольном направлении, причем не сплошным нотоком, а отдельными ручьями, распределяющимис8 ВННТ0о6р83Но А0 поверхности формы, оКНсляясь и охлаждаясь. Если скорость заливки небольшая, а толщина стенки отливки незначительная, то первые слои металла кристаллизуются прежде, чем растворяются в поступающем в форму жидком металле, в результате образуются на поверхности отливки дефекты (спаи, иеслитины, окисиые плени).

Эти дефекты усиливаются при литье сплавов, склонных к окислению и плеиообраэованию, и во всех случаях, когда проводится первые три отливки на холодный корпус изложницы в начале смены. Дефекты настолько значительны, что в производстве даже планируют первые две отливки в технологический брак.

Известна центробежная литейная форма, позволяющая получать отливки с различными диаметрами в одной форме (6). Однако такая форма включает целую систему вставок, уменьшающих полезную полость формы и увеличива)о ющих общую массу формы, отрицательно сказывающихся на работе формы в динамическом режиме, при этом для процесса вращения требуется приводной механизм увеличенной мощности.

Известен способ заливки центробежной формы, снабженной поршнем, включающий подачу жидкого металла в полость формы и одновременное перемещение формы относительно поршня на всю длину полости формы, обеспечивающее образование стенок отливки требуемой толщины )7)

Данный способ позволяет регулировать кинетику движения (растекания) жидкого расплава по поверхности формы и этим самым получать отливки повышенного качества. Однако этот способ обеспечивает получение за один цикл сборки формы и последующей заливки жидким металлом только один типоразмер отливки н не дает возможности изготовлять несколько типоразмеров отливок, отличающихся друг от друга различной величиной внутренних диаметров.

Цель изобретения — получить отливки различных типоразмеров и из разных материалов . за один цикл.

Это достигается тем, что в процессе относительного продольного перемещения формы и поршня и заливки металла в полость формы проводят периодические остановки продольного перемещения формы и поршня, прекращение rio дачи жидкого металла в полость формы и выдержку залитой порции жидкого металла до его эатвердевания (кристаллизации > с последующим сообщением форме и поршню продольного движения относительно друг друга и одновременным возобновлением подачи жидкого металла в полость формы, образовавшейся между затвердевшей отливкой и подвижным поршнем.

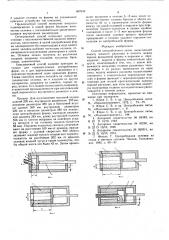

На фиг. 1 приведен продольно-осевой разр еэ центробежной формы с горизонтальной осью вращения, первоначальный момент подачи жидкого металла в - полость формы в процессе изготовления первой отливки; на фнг. 2 — то же, конечный момент заливки в процессе изготовления первой отливки; на фнг. 3 — то же, момент зафиксировавший ста-. дию. затвердевшего (закристаллизовавшегося) металла первой отливки; на фиг.4 — то же, первоначальный момент подачи жидкого металла s полость формы в процессе изготовления второй отливки; на фиг. 5 — то же, конечный момент заливки в процессе изготовления второй отливки; на фиг. 6,— то же, момент, зафикснровавшии стадию затвердевшего (закристаллизовавшегося) металла второй отливки.

После закрепления крышки на корпусе изложницы 2 устанавливают поршень-толкатель 3 со штоком 4 так, чтобы между крышкой и поршнем-толкателем 3 образовалась узкая камера 5 длиной Ь Затем к форме подводят заливочный желоб 6, приводят центробежную форму во вращение с заданной угловой скоростью и заливают жидкий металл.

В первоначальный момент заливки жидкого металла поршень-толкатель 3 со штоком 4 совместно с изложницей 2 находятся во вращательном состоянии, однако при этом поршень-толкатель 3 со штоком 4 застопорены и не перемещаются в продольно-осевом направлении формы.

При падении струи жидкого металла из заливочного желоба 6 на поверхность корпуса изложницы 2 в первоначальный момент заливки образуются брызги, которые разлетаются по форме, окисляются и кристаллизуются. Если центробежная форма небольшая (как по диаметру, так и по длине) что предопределяется величиной отливки, хорошо разогрета перед заливкой и подача металла в форму достаточно ускоренная, т. е, когда выдержаны все заданные технологические параметры, то наращение слоя жидкого металла по всей поверхности формы будет достаточным, чтобы растворить в Себе закристаллизовавшиеся брызги и получить качественную отливку. На если форма имеет большие размеры как по диаметру, так н по длине, или нарушены технологические параметры, например недастаточнын разогрев изложницы перед заливкой и медленная заливка, то наращение слоя жидкого металла по всей поверхности формы будет замедленным, жидкий металл переохладнтся больше нормы и не сможет растворить закристаллизовавшиеся брызги (кусочки металла), которые внедряются в отливку как инородное тела, образуя дефекты (королькн). Кроме того, в этом случае в результате взаимодействия металла с окисленными корольками образуются побочные дефекты, например газовые раковины, а также неслнтины, спаи из-за того, что металл тонкими струями винтообразно наматывается HB кавпус изложницы (формы).

Жидкий металл попадает B первоначальный момент заливки в узкую камеру 5; Хотя и в этом случае образуются брызги, но они не разлетаются по всей поверхности формы, а распределяются на поверхности корпуса излаж ннцы 2 в камере 5 длиной g ограниченной кры е кой и поршнем-толкателем 3. Поступающий жидкий металл также не растекается по всей поверхности формы, а концентрируется толька в узкой камере Ь, в результате происходит ускоренное наращение толщины слоя S< жядкого металла на поверхности корпуса изложницы 2.

По этой причине уменьшается время от момента образования кристаллизующихся брызг металла до их контакта со слоем Б< жидкого veталла. Переохлаждение кристаллнэующихгп брызг уменьшается, растворение в слое жидкого металла увеличивается настолько, что уже на этой стадии предотвращается образование литейных дефектов (корольков).

В дальнейшем, когда слой S< жи <<;<>!» и<талла достигнет толщины, приблизит<льна равной толщине стенки отливки, постепенно удлиняют камеру 5 путем отвода пари<ни-талкателя

3 с помощью присоединенного к нему плок«4.

Скорость заливки жндкага металла и скорость перемещения поршня-толкателя 3 регулируют .так, чтобы поддерживать <определен«ую толщину слоя жидкого металла на поверхности изложницы 2,на всей длине 3< (см. фиг.

>0 и 2). На этой стадии заливки также образуются брызги, однако они сразу попада<от в слой жидкого металла и растворяются в и "м, при этом литейные дефекты не образуются.

Перемещение поршня-толкателя 3 вдоль изложницы 2 обеспечивает благоприятные условия для заполнения поверхности формы жидким металлом, так как в этом случае происходит перемещение слоя S< вдоль формы одновременно по всей форме в виде кольца толщиной Ъ<, чем обеспечивается получение высокого качества внешней поверхности отливки без таких дефектов, как спаи, неслитнны и др.

Заливочное пространство можно удлинить (от

9 до f<) не только путем перемещения поршня . 4 относительно корпуса изложницы 2, но и путем перемещения изложницы. 2 относительно неподвижного поршня-толкателя 3, а также путем взаимного одновременного перемещения поршня-толкателя 3 и изложницы 2 относительно друг друга. При достижении заливочным пространством формы заданной длины перемещение поршня-толкателя 3 прекращают, при останавливают подачу жидкого расплава при достижении заданных параметров, необходимых для изготовления соответствующей центробежной отливки, и в этом положении вра|цают центробежную форму да момента затвердеваМ ния (кристаллизации) жидкого металла и .алучения первой отливки 7, имеющей внутренний диаметр d< и длину t< (см. фиг. 2 и 3).

Процесс получения второй отливки осуществляется аналогично описанному выше. Для этого поршень-толкатель 3 отводят от отливки

7 н в образованную полость фарры между первой отливкой и поршнем-толкателем 3 подают жидкий металл. После получения слоя жидкого металла толщиной S поршень-толкатель

3 перемещают вдоль корпуса изложницы 2 в

eS крайнее правое положение (до упора в торец корпуса изложницы 2) на величину (г (см. фиг. 4 и 5). В этом положении подачу жидкого металла прекращают, продолжая вращать центробежную форму до момента затнердевания {кристаллизации) залитого жидкого металла, в результате чего образуется вторая отливка, 8, имеющая внутренний диаметр , длинами б и г (внутренний диаметр отливки 7 меньше внутреннего диаметра d отливки 8, а длина < больше длины 3г.

Процесс выбинки отливок 7 и 8 из центробежной формы огун<ествляется следующим <хбразом. Отводят крышку 1 и поршень-толкатель

607644

3 удаляет отливки из формы на специальное приемное устройство (не показано).

11редлагаемый способ позволяет получать одновременно в одной форме большое количество отливок с последовательно увеличиваю5 щимися внутренними диаметрами.

Описываемый способ позволяет получать отливки с высококачественной внешней поверхностью, изготовлять в ojl,ío11 центробежной форме одновременно без переналадки в ходе одного цикла заливки-выбивки несколько отливок, от- 10 личающихся внутренними диаметрами и длинами. Отливки можно получать из различных сплавов, например стальные, чугунные, бронзовые, алюминиевые.

Описываемый способ заливки пригоден не только для горизонтальных центробежных форм, но и для вертикальных, наклонных и с переменно-подвижной осью вращения формы.

Таким способом можно получать не только металлические отливки, но и излелия из других материалов, например из цемента, горных пород, шлака. Его можно использовать, например, в цементной промышленности при изготовлении труб переменного внутреннего диаметра и длиHbl.

Пример. Для изготовления чугунной втулки длиной 200 мм, внутренним диаметром 200 мм, внешним диаметром 280 мм и бронзовой втулки длиной 300 мм, внутренним диаметром

220 мм и внешним диаметром 280 мм используют центробежную форму, имеюшук> внутренний диаметр 283 мм, длину внутренней полости

556 мм (с учетом поправки на линейную усадку металла и на толщину поршня-толкателя

50 мм). Поршень-толкатель сначала устанавливают на расстоянии 100 мм от крышки, вращают форму с угловой скоростью 800 об мин, заливают жидкий чугун и отодвигают поршень- 35 толкатель на расстояние 202 мм от крышки, заливая жидкий чугун а таком количестве, чтобы общая масса его была 42 кг. Затем продолжают ври пенис в течение 5--8 мип. после чего осуществляня заливку бронзы в Общем количеств 61 кг В промежуток полости формы между чугунной отливкой и поршнем при nepeMt .ïlåHèè поршня-толкателя в правое крайнее положение и после 3---5 мин вращения формы после окончания заливки процесс вращения прекращают и отливки удаляют поршнем-толкателем из центробежной формы.

Формула изобретения

Способ центробежного литья, вклю гающий подачу жидкого расплава в полость между торцом вращаемой формы и поршнем и перемещение . поршня и формы относительно друг друга, отличающиася тем, что, с целью возможности получения отливок различных типоразмеров и из разных материалов за один цикл, подачу жидкого расплава осуществляют порционно, а относительное перемещение поршня и формы проводят с периодическими оста-. новками для полной кристаллизации залитых порций расплава, при этом внутренние диаметры получаемых отливок последовательно увеличиваются в течение цикла.

Источники информации, принятые. во внимание при экспертизе:

1. Юдин С. Б. и др. Центробежное литье.

М., «Машиностроение», 1972, с. 73 — 75.

2. Юдин С. Б. и др. Центробежное литье.

N., «Мац1иностроение>., с. 8.

3. Юдин С. Б. и др. Центробежное литье, М., «Машиностроение»,с. 148.

4. Авторское свидетельство № 84349, кл.

В 22 D 13/10, 1948.

5. Авторское свидетельство № 83260, кл.

В 22 Е) 13/10, 1948.

6. Авторское свидетельство № 505511,. кл.

В 22 D 13(10, 1974.

7. Фогел ь Г. Центробеж ная отл ивка .из стали и цветных сплавов. Чкалов, Госплаииздат, 1942, с. 50 — 51.

607б44

Асс 1

Составнтель Г. Лебедев

Техред О. Луговая Корректор И. Гоксич

Тираж 950 Подписное

Редактор Т. Фадеева

Заказ 2707/5

ИНИИПИ Государственного комитета Совета Министров СССР по делан изобретений и открытий! l3035, Москва, Ж-35, Раусвская иаб.. a. 4/5

Филиал ППП аПатеитэ, r. Ужгород, ул. Проектная. 4