Способ крепления режущего элемента из сверхтвердого материала

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

О П И С А Н И Е нг во7ввв

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕХ}ЬСТВУ (61) Дополнительное к авт. свил-ву (22) Заявлено 22.03.76 (21)2342128/25-0 (51) М. Кл.

2 с присоединением заявки № (23) Приоритет (43) Опубликовано 25.05.78. Бюллетень Ме19 (45) Дата опубликования описания 25.04,78

В 23 В 27/14

Государственный комитет

Совета Министров СССР по делам изобретений и открытий (53) УДК 621.9.025 (088. 8) (72) Авторы изобретения

А. К. Линдвест, M. А. Козловский и А. М. Мазуренко центральное конструкторское бюро с опытным производством

AH Белорусской ССР и Институт физики твердого тела

;: полупроводников АН Белорусской CCF (1) Заявители (54) СПОСОБ КРЕПЛЕНИЯ РЕЖУЩЕГО ЗЛЕМЕНТА

ИЗ СВЕРХТВЕРДОГО МАТЕРИАЛА

Изобретение относится к металлообраоотИзвестен способ крепления режушего элемента из сверхтвердого материала, при котором корпус нагревают и обжимают до 5 пластичггского течения j1).

Для обеспечения прочности сверхтвердого материала при обжатии режущий элемент окружают порошком металла или сплава, а обжатие осуществляют квазигидростатичес- I o ким давлением, увеличивая его до тех пор, пока не произойдет компактировапие порошка в зазоре между режущим элементом и заготовкой корпуса, при этом в качестве порошка прилгеняют металлы или сплавы, 15 о температура плавления которых не ниже

800 С, е максимальное давление обжатия о принимах:т от 10 до 60 кбар.

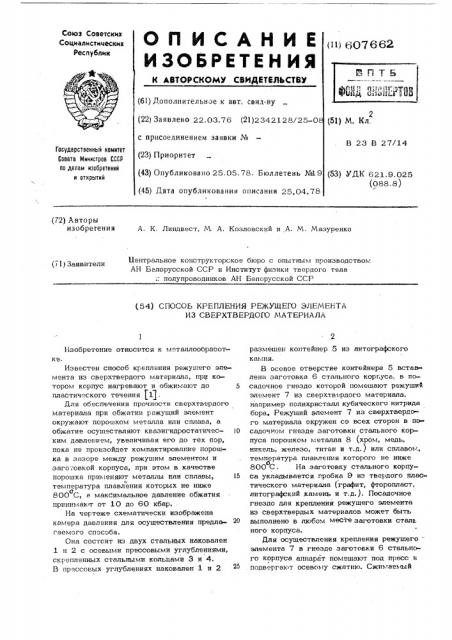

На чертеже схематически изображена камера давления для осуществления предла- 20

r aeMoro способа.

Она состоит из двух стальных наковален

1 и 2 с осевыми прессовыми углублениями, скрепленных стальными кольпами 3 и 4.

В прессовых углублениях наковален 1 и 2 размещен контейнер 5 из литографского камня.

В осевое отверстие контейнера 5 вставлена заготовка 6 стального корпуса., в посадочное гнездо которой помещают режущий элемент 7 из сверхтвердого материала. например поликристалл кубического нитрида бора. Режущий элемент 7 из сверхтвердого материала окружен со всех сторон в посадочном гнезде заготовки стального корпуса порошком металла 8 (хром, медь, никель, железо, титан и т.д.) или сплавом, температура плавлегпгя которого не ниже о

800 С. На заготовку стального корпуса укладывается гробка 9 из твердого пластического материала (графит, фторопласт, литографский камень и т.д.). Посадочное гнездо для крепления режущего элемента из сверхтвердых материалов может быть выполнено в любом месте заготовки сталь ного корпуса.

Для осуществления крепления режущегоэлемента 7 в гнезде заготовки 6 стального корпуса аппарат помещают под пресс и подвергакт осевому сжатию. Сжимаемый

607662

Формула изобретения

Составитель Л. Каменецкая

Редактор Т. Шагова Техред К. Гаврон Корректор Й. Мельниченко

Заказ. 2709/6 Тираж 1263- Подписное

БНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент, г. Ужгород, ул. Проектная, 4 при этол контейнер 5 обеспечивает обжатие кваихидростатнческим давле п ел", заготовки 6 стального корпуса и режущего элемен та 7. Давление обжатия увеличивают до тех пор, пока не произойдет компактирование порошка 8 в зазоре между режущим элементом 7 и заготовкой 6 корпуса. Максимальное давление обжатия составляет от

10 кбар для легко компактируемых вязких материалов до 60 кбар для таких металлов, 1о как вольфрам и люлибден. После обжатня снижают давление до атмосферного и извлекают заготовку стального корпуса.

Использование изобретения позволяет обеспечить прочность режушего элемента из 15 сверхтвердого материала.

1. Способ крепления режущего элемента из сверхтвердого мат риала в гнезде заготовки стального корпуса путем обжатия корпуса до пластического течения, о т л и ч а ю ш и и с я тем, что, с целью обеспечения прочности сверхтвердого материала при обжатии, режущий элемент окружают порошком металла или сплава, а обжатие осуществляют квазигидростатическим давлением, увеличивая его до тех пор, пока не произойдет компактирование порошка в зазоре между режущим элементом и заготовкой корпуса.

2. Способ по п. 1, о т л и ч а ю ш и йс я тем, что в качестве порошка применяют металлы или сплавы, температура плавления которых не ниже 800 С. р

3. Способ по пп. 1 и 2, о т л и ч а юш и и с я тем,что максимальное давление обжатия принимают от 10 до 60 кбар.

Источники информапии, принятые во внимание при экспертизе:

l. Авторское свидетельство СССР. № 481371, кл, В 23 В 27/14, 1973.