Устройство для автоматической сварки криволинейных швов

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических республик

О П И С А Н И Е дцвотвм

ИЗОБРЕТЕНИЯ

i ".

».»-»ъ »

К АВТОРСКОМУ СВИДИВЛЬСТВУ

), \

j -." „, (5l) N ii.

В 23 К 31/06 (61) Дополнительное к авт, синд-ву(22) Заявлено01.03.76 (21) 2328943125-27 с присоединением заявки 0«вЂ”

1 (23) Приоритет

Гааф9ратВВВВЙ «знати

Оеаата Иввтреа СССР аа даю&и азаерютее9 а ат«рыта« (53) 7ДК 621.791. . 037 (088. 8) (43) Опубликоваио25.05.78.Бюллетень ЗЬ 19 (46) Дата опубликования описания 25.04.78 (72) Авторы изобретения

В. П. Решетов и Г. А. Потаскуев (f1) Заявитель (54) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ

КРИВОЛИНЕЙНЫХ ШВОВ

y* "" =соnst. а Sт«

1

Изобретение относится к сварочному оборудованию и может быть применено при сварке Т-образных соединений труб, регистров, трубных решеток и других трубных соединений. 0

Известно устройство для автоматической сварки по линни пересечения двух цилиндрических поверхностей, содержашее сварочную головку с мундштуком, механизмы враше ния сварочной головки, механизм слежения И по длине дуги, узел наклона мундштука с планетарным редуктором и синусными механизмами (1 ).

К недостаткам етого устройства следует у отнести ограниченность диапазона его при менения и конструктивную сложность.

Известно устройство для автоматической сварки криволинейных швов, наиболее близкое к изобретению по технической сушноо- йй ти и достигаемому результату, содержащее основание, опорную раму, сварочную головку, кинематически связанную с аксцентричным роликом, перемешаюшимся по копиру и привод перемешения ролика (2).

Недостатками устройства являются неодинаковая скорость сварки в разных точ ках линии стыковки свариваемых труб при равномерном перемешении сварочной головки с угловой скоростью ю I const относительно вертикальной оси . T - образного соединения, что обусловлено жесткой связью между подачей сварочной проволоки и скоростью обкатки, и неравномер ный провар шва.

Пусть ЬБ малый отрезок линии сты ковки двух пересекаюшихся под прямым углом цилиндров. Проектируя этот отрезок на плоскость Х, получим

2 2 2

4 =2 +аХ, а проектируя на плоскость УХАЬ, >AY +ах .

2 тх

При равномерной обкатке вокруг оси Z с угловой скоростью z =

Но Ь5- векторная сумма: д,ЬнЬБ + hS

4 11 S Z x + S yrt

М + ° > ьФ а1 ьФ

r.å. прн равномерной обкатке Щ орвтб);б состоит из двух составляющих, одна из которых является величиной постоянной, а вторая составляющая - переменная и стремится к нулю в пределе при A Z-1О

С, ЛЕДОВатЕЛ к1О

ЬЬ

= Ч rtCOaSt, т.е. 4 -величина переменнал, что и обус-

Зто ведет к тому, что в двух верхних точках седповииы липни стыка имеет место тенденция к прожогу (практически под конец сварки, когда произойдет разог 2Î рев изделия), а по участкам кривой с на 1большим наклоном касательной к горизонтальной плоскости — к непровару. Особенно суп1ественно сказывается этОт недОстатОк при сварке тонкостенных труб, а также в д5 случае, когда диаметры сопрягаемых труб одинаковы и кривизна линии сопряжения наибольшая„

Целью изобретения является обеспечение равномерного провара шва и постоянства зо длины дуги в процессе сварки.

Цель достигается благодаря тому, что предлагаемое устройство снабжено шта1п ой с двумя копирными роликами„встроенной в кинематическую цепь между эксцентричным Ç5 роликом и сварочной головкой, а в осНоВаННН и ОПОрнОЙ раме выполнены криволи нейные пазы, при этом один из копирных роликов установлен с возможностью перомешенил в пазу основания, а второй — в цаз Опорной paMI I.

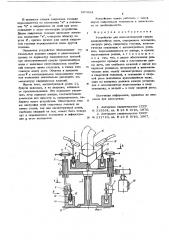

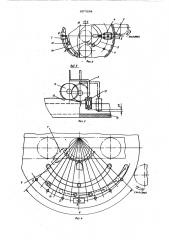

На фиг. 1 изображено предлагаемое уст ройство для автоматической сварки криволинейных швов, продольный разрез; на фиг, 2 дан разрез по A-A на фиг. 1; на

t5 фиг. 3 - вид по стрелке Б на фиг. 1; на фиг. 4 схематически изображены механизм слежения по длине дуги и механизм задачи направления оси сварочной головки; на фиг. 5 дана схема работы механизма зада

50 чи тангенциального смешения; на фиг. 6упрошенная схема работы всех механизмов с изображением перемешаюшегося вектора.

Устройство содержит планшайбу 1, на которой симметрично закреплены втулки 2.

Во. втулках 2 помешены штанги З„имеющие возможность поступательного перемешенил и поворота. В верхней части каждая rlrraHга, 3 несет направллюшую втулку 4 с полз ном 5 и укрепленным на ползу1re кроншт тейном 6 со сварочной головкой 7 и копирным роликом 8, взаимодействую1цим с криволинейным пазом 9, выполненным в опорной раме 10. В нижней части каждой штанги 3 установлены эксцентричный ролик 11, взаимодействуюший с копиром 12 и копирный ролик 13, взаимодействуюший с криволинейным пазом 14 основания 15, Свариваемое изделие 16 в виде нескольких пересекаюшихся под прямым углом цилиндров BarIIHKOIIpoBaHQ на i7pHGMe 1 7 ОНОр ной рамы 10 и центрировано относительно оси 18 врашенил планшайбы 1. Дополнительная сварочная головка 19 с соответствующими механизмами расположена симметрич но головке 7. Привод 20 обеспечивает вращение планшайбы 1.

Устройство работает следуюшим образом.

В исходном положении сварочные гбловки 7 и 19 находятся соответственно на позициях В и Г (фиг. 5), Планшайба 1 приводится во вращение одновременно с началом сырки H врашаетсл с угловой скоростью Ю . При врашении планшайбы втулки 2, увлекал за собой штанги 3, приводят во врашение эксцентричные ролики 11, контактируюц1ие с копиром 12, и сварочные головки 7, 19 начинают совершать синусоидальные колебания относительно средней линии сrbrxa. Таким о6раеоМ в tlpo

-ence Обкатки сварочным головкам сообщаются суммарные вертикальные перемеше11ил и слежение за линией стыка.

Ролик 13, взаимодействуя с криволинейным пазом 14, поворачивает головку на угол (тангенпиальное смешение головок). Угол (фиг. 5) увеличивается к вершине седловины линии стыковки, причем скорость изменения этого угла зависит от величины переменного радиуса паза 14 и определяет положение мгновенного центра врашенил Р; Р, .... 0 вектора P .

В процессе врашения планшайбы ролик

8 на кронштейне 6 взаимодействует с кри волннейным пазом 9. В результате этого ползун 5 перемешается по направляюшей втулке 4 в горизонтальной плоскости, обес печивая слежение за длиной дуги (постоянство расстояния от торца сварочной голоьки до линии стыка), при этом в процессе перемешения от положения "а до положения, "6" (фиг, 6) изменяется расстояние от конца вектора Р дo линии стыка (ОТЫ до ). В положении в это расстояние д, равно нулю. Таким образом, взаимодействие ролика 8 с пазом 9 компенсирует погрешность изменения направления оси сварочной головки, обеспечивая постоянную длину дуги в процессе обкатки, 607 684

В процессе сварки сварочные головки перемешаются из положения а в положение "б и направление их осей при этом совпадает с осью симметрии устройства.

Далее сварочные головки занимают конечное положение "в", совершив обкатку на угол ч:, причем начало шва одной сварочной головки перекрывается швом другой головки, Описанное устройство обеспечивает сл- g

1 тимальные условия сварки и равномерный провар по периметру свариваемых деталей при автоматической сварке криволинейных швов с наличием синусоидальных колеба.ний поперек линии стыковки, а также пос- 15 тоянную длину дуги. Обкатка в пределах угла 9 и тангенциальное перемешение головок позволяют значительно расширить номенклатуру свариваемых иэделий.

Кроме того, эксцентричный ролик 11, 2а будучи ведомым, а не ведушим, избавлен от проскальзывания. Это позволяет увеличить угол подьема копира, соответственно уменьшив его диаметр и, следовательно, габариты всего устройства. Облегчается так же настройка осей сварочных головок на линию стыка, так как эксцентричный ролик, свободно сидяший на оси, может быть повер нут в определенное положение и зафиксиро» ван в этом положении. ЗО

Устройство может работать с одной двумя сварочными головками в эависимсюти от необходимости.

Формула изобретения

Устройство для автоматической сварки криволинейных швов, содержашее основание, опорную раму, сварочную головку, кинематически связанную с эксцентричным роликом, перемешающимся по копиру, и привод перемешения ролика, о т л и ч а ю ш ее с я тем, что, с целью обеспечения равномерного провара шва и постоянства длины дуги, оно снабжено штангой с двумя копирными роликами, встроенной в кинематическую цепь между эксцентричным;роликом и сварочной головкой, в основании и опорной раме выполнены криволинейные палл, один из копирных роликов штанги установлен с воэможностью перемешения в пазу основания, а второй - в пазу опорной рамы.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР № 315534, кл. В 23 К 9/16, 1970.

2. Авторское свидетельство СССР № 211710, zn. В 23 К 9/16, 1967.

607684

Составитель Л. Назарова

Техред 3, Фанта Корректор H. Ковалева

Редактор Г. Котельский

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Заказ 2712/7 Тираж 1263 Подписное

0НИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5