Прибор для измерения глубоких отверстий

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Реслублик (ll) 607724 (61) Дополнительное к авт. свид-ву(22) Заявлено 1901.76 (21) 2315420/25-08. с присоединениеее заявки РЙ (23) Приоритет— (43) Опубликовано 250578.Бтоллетень 3619 (51) М. Кл.

В 24 В 49/08

Гасударственный камнтет

Савата Мнннатраа СССР аа делам нэааретеннй н аткрмтнй (53) УДК621.923,4 (088.82 (45) Дата опубликования описания 2704.78 (73) автора изобретения

Л.Н.Крыловский и A.Ï.Oâ÷èííèêîâ pl) ЗаяянтЕЛЬ Специальное конструкторско-технологическое бюро t объединения Союэнефтемашремонт (54) ПРИБОР ДЛЯ ИЗМЕРЕНИЯ ГЛУБОКИХ ОТВЕРСТИЯ

Изобретение относится к измерительной технике, применяемой при обработке деталей на внутришлифовальных станках.

Известен, прибор для контроля отверстий при внутреннем шлифовании, измерительная часть которого крепится на оправке шлифовального круга на подвеске

51 )

Недостатком известного прибора является сложная конструкция подвески его на оправке.

Цель изобретения — упрощение прибора и .повышение точности измерения.

Для этого предлагаемый прибор снаб- эв жен корректирующим устройством, выполненным в виде профильного кулачка с толкателем и соплом, установленного на корпусе шлифовальной бабки, причем сопло корректирующего устройства соедине- gp но с соплом измерительного устройства параллельно.

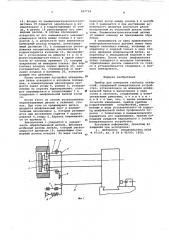

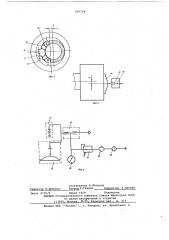

На фиг. 1 дана кинематическая схема описываемого прибора; на фиг. 2 кннематическая схема измерительной скобы; йа фиг. 3 — схема корректирующего устройства; на фиг. 4 — пневматическая схема прибора, Прибор для измерения глубоких отверстий состоит из измерительных на- зп

2 конечников 1, сопла 2, регулируемой заслонки 3, каретки 4 арретирования, роликов 5, упора 6, направляющей 7, пружины 8, конусных упоров 9, тяги 10, измерительных рычагов 11 и 12, плоских пружин 13, кулачка 14, толкателя 15 и корректирующего сопла 16.

Пневматическая схема прибора(фиг .4) .содержит измерительную скобу 17, корректирующее устройство 18, пневмоэлектроконтактный датчик 19, манометр 20, стабилизатор 21 давления воздуха, влагоотделитель 22 и фильтр 23.

Пред началом шлифования пневмоэлектроконтактный датчик 19 настраивают по эталонной детали. Для этого измерительные наконечники 1 вводят в ее отверстие в любой точке эоны S . .Стрелку датчика 19 устанавливают на ноль с помощью регулируемой заслонки 3, Зона S образуется из разности макси.мального и минимального диаметра шлифовального круга, т.е. на величину полного его износа плюс припускн на шлифован. е.

Для измерения истинного размера диаметра детали в любой точке эоны S на шпиндельную бабку устанавливают кулачок 14, который через толкатель 15 воздействует на корректирующее сопло

607724

l6 Воздух от пневмоэлектроконтактново датчика 19 подается r àðàëëåëüíî в измерительное 2 и корректирующее 16 сопла, и датчик 19 регистрирует его сум-1 марный расход. В случае отклонения

Ьтверстия от его номинального значени *. изменяется зазор между соплом 2 и засонкой 3, в. результате чего изменяется уммарный расход воздуха, регистриру - емый датчиком 19, а погрешности распо- 1

Ложения измерительных наконечников 1 корректируются кулачком 14. Наконечни

Ми 1 установлены на рычагах 11 и 12 и

Могут перемещаться только в одной пЛос

Мости на плоских пружинах 13, которые закреплены на шпинделе станка. для подготовки воздуха служат фильтр 23, вла гоотделитель 22, стабилизатор 21 давления воздуха и манометр 20, контакти» рующий это давление.

После окончания настройки шпиндельная бабка отводится в исходное положе-

ННе, а измерительные наконечники сводятся через упоры 9-, ролики 5, установленные на каретке арретирования, кото рая перемещается в направляющих 7 и и соединена с шлифовальной бабкой тягой

10.

После этого на станок устанавливают обрабатываемую деталь и включают станок. При этом во вращающуюся деталь З0 вводится шлифовальный круг и измерительные наконечники 1, которые разжимаются при достижении каретки 4 арретирования 4,,упора 6. Каретка перемещаетот пружины 8 ° 35

Наконечники 1.упираются в поверхность обрабатываемой детали, фиксируя истинный размер детали, который регисЬрируется датчиком 19, замеряющим суммарный расход воздуха. По мере снятия

40 припуска зазор между соплом 2 и заслсЖ кой 3 заменяется и при достижении номинального диаметра достигает ранее настроенной по эталонной детали вели чины. Пневмоэлектроконтактный датчик

19 выдает команду на прекращение обра: ботки.

В зависимости от типа применяемого электроконтактного датчика может быть выдано несколько команд, например на обработку с подачей только в одну стс рону движения шлифовальной бабки, на обработку с уменьшенной подачей и вы хаживание. После этогц .шлифовальная бабка отводится в исходное положение, обработанная даталь снимается со стайка и устанавливается следующая, и процесс повторяется.

Формула изобретения

Прибор для измерения глубоких отверстий, содержащий измерительное устройство, установленное на шпинделе шлиф<)вальной бабки и выполненное в виде сопла и.заслонки, соединенных с, изме рительными рычагами, о т л и ч а юшийся тем, что, с целью повышения точности измерения, прибор снабжен корректирующим устройством " выполт ценным в виде установленного на корпусу шлифовальной бабки профильного курачка с толкателем и пневматического измерителя его перемещения, причем по> следний соединен параллельно с соплом измерительного устройства.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР

М 97159, кл. B 24 В 49/00, 1950.

607724

Составитель В.Жиганов

Тех е К.ГавРон Ко екто A.Лакида

Редакто В. ибобес

Филиал ППП Патент ., г ° Ужгород, ул. Проектная, 4

Заказ 2715/9 Тираж 1069 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобрЕтений и открытий

113035 Москва Ж-35 .Ра ская наб. д. 4 5