Способ изготовления многослойных сосудов высокого давления

Иллюстрации

Показать всеРеферат

р- <- сбктэнлж

ЩЯ т шт т т т . !

1и), - т т;

ОП И СА-ЙИ" Е

ИЗОБРЕТЕНИЯ

)и) 608592

Союз Советских

Социалистических

Рвсвублик (61) Дополнительное к авт, спид-ву (22) Заявлено 24.06.76 (21) 2379967/25-27 с присосдиие IHcM заявки Х9 (23) Г)риоритст (43) Опубликовано 30.05.78. Бюллетень Уо 20 (45) Дата опубликования описания 10.05.78 (51) Ч. Кл, - В 21D 5), 14

Государственный комитет

Совета Министров СССР по делам изобретений и открытий. (53) УДК 621.774.5 (088.8) (72) Авторы изобретения

В. и. Макаров, Б. Г. Зисельман, П. Г. Се)тов и В, Л. Пет))ов (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ СОСУДОВ

ВЫСОКОГО ДЛВЛЕНИЯ

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении многослойных сосудов, резервуаров и труб большого диаметра, работающих под высоким давлением.

Известен способ изготовления многослойных сосудов высокого давления, заключающийся в намотке на центральную трубу двух расположенных одна над другой металлических полос с креплением их передних концов на трубе начальным клиновым элементом и задних концов замыкающим клиновым элементом.

Этот способ повышает производительность намотки. Однако из-за того, что передние концы обеих стальных полос крепятся на трубе с помощью одного клинового элемента, и процесс намотки обеих полос заканчивается одновременно, а задние концы полос крепятся на одной образующей сосуда наблюдается разнотолщинность стенки сосуда, которая равна 2 — 4 толщинам стальной полосы, что отрицательно сказывается на прочности сосуда.

Целью изобретения является повышение прочности сосуда путем исключения разнотолщинности стенки.

Поставленная цель достигается тем, что в известном способе изготовления многослойных сосудов высокого давления, заключающсмся в намотке на центральную трубу двух расположенных одна над другой металлических полос с креплением их передних концов на трубе начальным клиновым элементом и задних концов — замыкающим клиновым элементом, начальный клиновой элемент одной полосы смещают по окружности трубы относительно начального клинового элемента другой полосы, замыкающие клиновые элементы

1р располагают над начальными клиновыми элементами, а их длину увеличивают пропорционально увеличению диаметра сосуда, »олучающемуся в процессе намотки полосы, нли тем, что начальный клиновой элемент нижней полосы закрепляют на трубе, а íàчальный клиновой элемент верхней полосы— на наружной поверхности нижней полосы, или тем, что начальный клиновой элемент верхней полосы закрепляют на трубе, а начальный конец нижней полосы прижимают верхней стальной полосой в процессе намотки.

Кроме того, на наружной поверхности сосуда закрепляют замыкающий элемент одной

25 полосы, а замыкающий клиновой элемент другой полосы прижимают задним концом первой полосы.

Намотку производят при разматывании рулонов в противоположном направлении.

30 Для удобства закрепления и намотки поло608592

15 сы рулоны располагают на противоположных сторонах изготавливаемого сосуда.

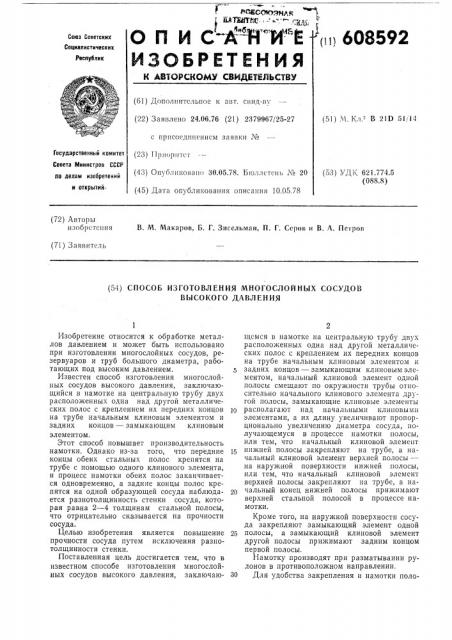

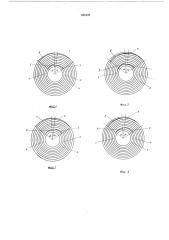

На фиг. 1 схематически изображен сосуд, у которого оба начальных клиновых элемента закреплены на центральной трубе, поперечное сечение; на фиг. 2 — сосуд, у которого начальный клиновой элемент верхней полосы закреплен на наружной поверхности нижней полосы, поперечное сечение; на фиг. 3 — сосуд, у которого начальный клиновой элемент нижней полосы прижат верхней полосой, а замыкающий клиновой элемент верхней полосы прижат задним концом нижней полосы, поперечное сечение; на фиг. 4 — сосуд, у которого замыкающий клиновой элемент нижней полосы прижат задним концом верхней полосы, поперечное сечение; на фиг. 5 изображен схематично процесс намотки сосуда при разматывании рулонов в противоположном направлении; на фиг. 6 — то >ке, при расположении рулонов на противоположных сторонах.

На центральной трубе 1 с помощью начальных клиновых элементов 2 и 3 закрепляют передние концы верхней 4 и нижней 5 металлических полос и производят совместную намотку двух полос до достижения необходимой толщины стенки сосуда. Задние концы обеих полос закрепляют на наружной поверхности сосуда с помощью замыкающих клиновых элементов 6 и 7.

При закреплении начальных клиновых элементов 2 и 3 их смещают по окружности центральной трубы один относительно другого.

Замыкающие клиновые элементы 6 и 7 располагают над начальными клиновыми элементами 2 и 3, а их длину увеличивают по отношению к последним пропорционально увеличению диаметра сосуда в процессе намотки таким образом, чтобы соответствующие начальные и конечные элементы располагались в секторе с углом а.

Предлагаемый способ изготовления многослойных сосудов высокого давления по любому из вышеописанных примеров осуществляется на специальной установке, которая включает в себя опорные приводные валки 8 и нажимной валок 9, обеспечивающий плотное прилегание слоев один к другому.

При намотке стальные полосы подают с двух рулонов 10 и 11.

Для исключения влияния неплоскостности полос, например клиновидности в поперечном сечении, разматывание рулонов производят в противоположном направлении (см. фиг. 5).

При этом утоненная кромка одной полосы

55 компенсирует утолщение смежной кромки другой полосы, С целью повышения удобства при осуществлении способа рулоны располагают на противоположных сторонах изготавливаемого сосуда (см. фиг. 6).

Использование предлагаемого способа позволяет повысить прочность сосудов за счет исключения разнотолщинности стенки как в поперечном, так и в продольном сечении, Использование отдельных клиновых элементов для крепления разных полос унрощаст процесс намотки и сокращает трудозатраты.

Формула изобретения

1. Способ изготовления многослойных сосудов высокого давления, заключающийся в намотке на центральную трубу двух расположенных одна над другой стальных полос с креплением их передних концов на трубе начальным клиновым элементом и задних концов — замыкающим клиновым элементом, отличающийся тем, что, с целью повышения прочности сосудов путем исключения разнотолщинности стенки, начальный клиновой элемент одной полосы смещают по окру>кности центральной трубы относительно начального клинового элемента другой полосы, замыкающие клиновые элементы располагают над начальными клиновыми элементами, а их длину увеличивают пропорционально увеличению диаметра сосуда, получающемуся в процессе намотки полосы.

2. Способ по п. 1, отличающийся тем, что начальный клиновой элемент нижней полосы закрепляют на трубе, а начальный клиновой элемент верхней полосы — на наружной поверхности нижней полосы.

3. Способ по п. 1, отличающийся тем, что начальный клиновой элемент верхней полосы закрепляют на трубе, а начальный конец нижней полосы прижимают верхней стальной полосой в процессе намотки.

4, Способ по пп. 1 — 3, отличающийся тем, что на наружной поверхности сосуда закрепляют замыкающий клиновой элемент одной полосы, а замыкающий клиновой элемент другой полосы прижимают задним концом первой полосы.

5. Способ по пп. 1 — 4, отличающийся тем, что намотку производят при разматывании рулонов в противоположном направлении.

6. Способ по пп, 1 — 5, отличающийся тем, что рулоны располагают на противоположных сторонах изготавливаемого сосуда. фиг.5

Составитель E. Чистякова

Техред Н. Рыбкина

Корректор Л. Орлова

Редактор Т. Морозова

Типография, пр. Сапунова, 2

Заказ 814/14 Изд. № 453 Тираж 1087 Подписное

НПО Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5