Устройство для гидростатического прессования труб

Иллюстрации

Показать всеРеферат

ОП ИCÀÍÉÉ

ИЗОБРЕТЕНИЯ р) 608595

Союз Соеетскнн

Соцналнстнческнн

Росо

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (б1) Дополнительное к авт. свид-ву (22) 3 аявлено 06.01.77 (21) 2438448/25-27 с присоединением заявки № (23) Приоритет (43) Опубликовано 30.05.78. Бюллетень № 20 (45) Дата опубликования описания 10.05.78 (51) М. Кл. - В 213 5/04//

В 21С 25/00

Государственный комитет

Совета Министров СССР (53) УДК 621.777.07 (088.8) ло делам изобретений н открвпий (72) Авторы изобретения

В. Х. Касьян, В. А. Нестеров, М. И. Чепурко, В. П. Полищук и П. В. Филоненко (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ГИДРОСТАТИЧЕСКОГО

ПРЕССОВАНИЯ ТРУБ

Изобретение касается обработки металлов давлением, а именно гидростатического прессования труб.

Известно устройство для гидростатического прессования труб, содержащсс контейнер, заходящий в него пресс-штемпель, установленные в коптейперс соосно ему матрицу с опорой, а концентрично — втулку и оправку с буртом, опирающимся па втулку (1).

Однако в этом устройстве при промежуточной остановке со снятием давления рабочей жидкости происходит смещение конического калибрующего участка оправки в сторону пресс-штемпсля (относительно матрицы), возникающее из-за упругой разгрузки системы втулка — оправка. Вследствие этого не обеспечивается полунепрерывность процесса прессования, так как при последующем нагружении устройства рабочая жидкость истекает в образовавшийся зазор и возобновить процесс без специальных подготовительных операций невозможно.

Целью изобретения является предотвращение перемещения оправки относительно матрицы после промежуточной разгрузки устройства без каких-либо подготовительных операций.

Для этого в предлагаемом устройстве для гидростатического прессования труб матрица выполнена подпружиненной в осевом паправленин, втулка установлена на опоре, а матрица — внутри нее.

Предлагаемое устройство обеспечивает пе ремещепие матрицы при нагрузке в сторону

5 опоры, при разгрузке — в сторону прсссштемпеля. Упругий элемент, обеспечивающий пружинспис матрицы, выбирается таким, что отношение его жесткости к жесткости системы втулка †оправ прямо пропорционально

10 отношению осевых усилий на матрицу и втулку. В этом случае в процессе нагрузки и pa"rpyar

15 по матрице и оправке зазор не образуется, тем самым обеспечено надежное уплотнение указанных контактных поверхностей.

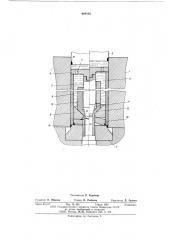

На чертеже изображено предлагаемое устройство, разрез (правая часть чертежа иллю20 стрирует положение элементов устройства при разгрузке, левая — при нагрузке).

Устройство имеет контейнер 1, в который с одной стороны помещен пресс-штемпель 2, с другой — матричная опора 3. Втулка 4 ус25 тановлена непосредственно на матричную опору 3. На втулку 4 опирается оправка 5 посредством съемного бурта б, в котором выполнены отверстия 7 для прохода рабочей жидкости 8. Матрица 9 помещена внутри

30 втулки 4. Между матрицей 9 и матричной

608595 опорой 3 установлен упругий элемент 10, который имеет, например, форму тарельчатой пружины. Заготовка 11 помещена внутри втулки 4, дсформпрусмый участок 12 заготовки находится между коническим участком оправки 13 и матрицей 9. Зазоры между контсйнером 1 и пресс-штемпелем 2, контейнером

1 и матричной опорой 3, матрицей 9 и упругим элементом 10, упругим элементом 10 и матричной опорой 3 уплотнены, например, бронзовыми кольцами 14.

Устройство работает следующим образом.

Прп движении пресс-штемпеля 2 в сторону матричной опоры 3 давление жидкости 8, герметично запертой в контсйнере, растет.

Вся осевая нагрузка, действующая на оправку 5, передается на втулку 4, которая под действием этой нагрузки упруго сжимается.

Оправка 5 совершает перемещение в сторону матричной опоры 3, равное упругому перемещению верхнего торца втулки 4.

Одновременно под действием давления жидкости возрастает осевая нагрузка на матрицу 9, под действием которой происходит сжатие упругого элемента, выбранного так, что отношение его жесткости к жесткости системы втулка — оправка IIpoIlopIIHoEIBJIbIIo осевым нагрузкам на матрицу и втулку. При этом матрица совершает осевое перемещение синхронно с калибрующим концом оправки 5.

При остановке процесса прессования со снятием давления происходит упругая разгрузка системы втулка †оправ, вследствие чего калибрующий участок оправки перемещается вверх. Одновременно под действием упругого элемента 10 матрица 8 совершает также перемещеппе вверх, пе допуская образования зазоров на контакте по оправке и матрице.

Это в свою очередь обеспе швает надежное уплотнение при возобповлсшш процесса прсс5 сования.

Экономическая эффективность устройства выражается в увеличении производительности процесса прессования за счет сокращенпя времени проведения вспомогательных опера10 ций. Вместо полной сборки — разборки устройства, необходимой ранее при прессовании каждой заготовки, прп использовании описываемого устройства надо только снять и установить бурт оправки, Эту операцию можно

15 произвести без разгерметизации контейнера со стороны матричной опоры, что дает увеличение производительности и повышение надежности устройства в работе.

Формула изобретения

Устройство для гидростатического прессования труб, содержащее контейнер, заходящий в него пресс-штемпель, установленную в

25 контейнере соосно ему матрицу с опорой, а концентрично — втулку и оправку с буртом, опирающимся на втулку, о т л и ч а ю щ е е с я тем, что, с целью предотвращения перемещения оправки относительно матрицы, матрица

30 выполнена подпружиненной в осевом направлении, втулка установлена на опоре, а матрица — внутри нее.

Источники информации, принятые во внимание при экспертизе

35 1, Авторское свидетельство СССР № 489573, кл. В 21J 5/04, 1974.

608595

Составитель Р. Радькова

Техред Н. Рыбкина

Редактор О. Юркова

Корректор Л. Орлова

Подписное

Типография, пр. Сапунова, 2

Заказ 814/17 Изд. № 453 Тираж 1087

НПО Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, )К-35, Раушская наб., д. 4/5