Штамп для объемной штамповки

Иллюстрации

Показать всеРеферат

веюСокт нм

ИИЙНТМ- . ° И%

1 б бпме еча Mbk пц 608599

ОПИСАН И Е

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Реснублик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт, свид-ву (22) Заявлено 29.09.76 (21) 2408266/25-27 с присоединением заявки № (23) Приоритет (43) Опубликовано 30.05.78. Бюллетень № 20 (45) Дата опубликования описания 30.05.78 (51) М Кл 2 В 21J 13/02

Государственный комитет

Совета Министров СССР по делам изобретений

> и открытий (53) УДК 621.73.97 (088.8) (72) Лвторы изобретения

В. Л. Баталов, В. Ф. Ураков и Ю. И. Плющев

Ижевский механический институт (71) Заявитель (54) ШТЛМП ДЛЯ ОБЪЕМНОЙ ШТАМПОВКИ

Изобретение относится к области обработки металлов давлением, а именно к конструкциям штампов для объемной штамповки.

Известен штамп для объемной штамповки, содержащий штамповые плиты с вставками, в труднозаполняемых местах гравюр которых выполнены отверстия, в которых установлены цилиндрические пробки с рабочим и нерабочим торцами и с канавками на боковой поверхности (1).

При работе штампа необходимо перед каждой установкой заготовки смазывать гравюру штамповочных ручьев, для чего требуются дополнительные смазочные устройства, вводимые периодически в зону обработки, что значительно затрудняет работу оборудования и загромождает рабочую зону. Дополнительные смазочные устройства не обеспечивают качественную смазку гравюры штампов особенно с глубокой полостью, уменьшают производительность и снижают надежность работы оборудования из-за возможности попадания смазочного устройства в рабочую зону при ходе ползуна пресса.

Целью изобретения является повышение качества штамповки, надежности и производительности в работе.

Это достигается тем, что каждая пробка снабжена коническим хвостовиком со стороны нерабочего торца, на котором выполнены крестообразные пазы, соединенные со смазконагнетательным баком, а канавки на боковой поверхности пробок имеют винтовую форму.

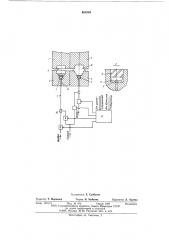

На чертеже схематически изображен штамп, общий вид.

Штамп состоит из штамповых плит с вставками 1 и 2, в труднозаполняемых местах гравюр которых выполнены отверстия, в последние установлены пробки 3 с хвостовиками 4 со стороны нерабочего торца. На хвостовиках выполнены крестообразные пазы 5 и винтовые канавки 6. Пазы 5 соединены со смазконагнетательным баком (не показан) системой трубопроводов 7, электромагнитных клапанов 8, клапанов 9 подачи воздуха, смесителей 10.

Для управления указанной системой предназначен блок 11.

Во вставках 2 выполнены каналы Л.

Штамповку поковок на кривошипных горячештамповочных прессах в многоручьевых штампах осуществляют за два или три перехода. При работе в ручьях штамповых вставок постоянно находится лишь одна заготовка: на площадке для осадки, в предварительном или окончательном ручьях. Штампы также могут иметь две пары штамповых вставок с идентичными ручьями, штамповка в которых осуществляется попеременно, т. е. поковку получают то в одном, то в другом ручье.

ЗО Штамп, в котором, например, заготовку де608599 формируют в ручье В, а ручей Б свободен, работает следующим образом, При ходе вниз ползуна пресса с закрепленными на нем штамповыми вставками 1 с датчика положения вставок и фотоэлемента, установленного против свободного от поковки ручья Б, подается сигнал в блок управления

11, откуда поступает на клапаны 8 смазки и

9 подачи воздуха. При включении клапанов открывается трубопровод 7, подводящий смазку и воздух к пробке 3 свободного от поковки ручья Б штамповой вставки 2. Смазка от нагнетательного бака и воздух из воздушной магистрали подаются в смеситель 10, из которого смазко-воздушная смесь через трубопровод

7 и газоотводящий канал А подается к пробке. Через крестообразные пазы смазка попадает в зазор между коническим хвостовиком пробки 3 и штамповой вставкой 2. При дальнейшем движении по винтовым канавкам пробки смесь приобретает вращательное движение и, попадая в свободную от поковки замкнутую полость, равномерно покрывает гравюру нижней 2 и верхней 1 штамповых вставок.

Блок управления настроен на программу преимущественно так, что после получения сигнала от фотоэлемента, установленного против свободного от поковки ручья, и сигнала от датчика положения верхних вставок вначале включается клапан 9 подачи воздуха, что позволяет удалить оставшуюся в полости нижней вставки окалину. Через некоторое время регулируемое реле времени блока управления подает сигнал на включение клапана 8 смазки, которая смешивается с воздухом в смесителе 10. Образовавшаяся смесь поступает во время деформирования заготовки в соседнем ручье В в свободную полость штамповой вставки 2. Продолжительность подачи смазки и воздуха регулируется реле времени таким образом, что после прекращения подачи смазки воздух продолжает поступать в полость штампа. После оформления поковки в ручье

В ее деформируют в следующем ручье (например Б), а в ручей В подают смазку по

5 описанной выше программе, подготавливая его для дальнейшей штамповки. При подаче смазки в полость В ручей, в котором осуществляется деформирование заготовки, соединяется с атмосферой через клапан 9 подачи воз10 духа.

Использование изобретения обеспечит качественную и равномерную смазку гравюры штампов с глубокой полостью, позволит повысить надежность и безопасность работы

15 оборудования, освободит рабочую зону пресса от дополнительных устройств. За счет распыления смазки в замкнутой полости устраняется загрязнение штампового пространства и сокращается расход смазочно-охлаждающей

20 жидкости.

Формула изобретения

Штамп для объемной штамповки, содержащий штамповые плиты со вставками, в труд25 нозаполняемых местах гравюр которых выполнены отверстия, в последние установлены цилиндрические пробки с рабочим и нерабочим торцами и с канавками на боковой поверхности, отличающийся тем, что, с

З0 целью повышения качества штамповки, надежности и производительности в работе, каждая пробка снабжена коническим хвостовиком со стороны нерабочего торца, на котором выполнены крестообразные пазы, соеди35 ненные со смазконагнетательным баком, а канавки на боковой поверхности пробок имеют винтовую форму.

Источники информации, принятые во внимание при экспертизе

40 1. Справочник под ред. М. В. Сторожева

Ковка и объемная штамповка стали, том. 2, М., 1968, с. 42.

608599

Составитель E. Субботин

Техред Н. Рыбкина

Редактор Т, Морозова

Корректор Л. Орлова

Типогпафия, пр. Сапунова, 2

Заказ 1015/11 Изд. № 472 Тираж 1087 Подписное

НПО Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, %-35, Раушская наб., д. 4/5