Способ изготовления ферритов

Иллюстрации

Показать всеРеферат

Оп ИСА Н И Е (!!!бовбп

ИЗОБРЕТЕНИЯ

Со!оз Советских

Социалистических (61) Дополнительное к авт. свид-ву (22) Заявлено 02.08.76 (21) 2394097/22-02 с присоединением заявки № (23) Приоритет (43) Опубликовано 30.05.78. Бюллетень ¹ 20 (45) Дата опубликования описания 18.05.78 (51) Al. Кл.з В 22F 3/16

Н 01F 1/10

Государственный комитет

Совета Министров СССР (53) УДК 621.762.04:621. .318.124(088.8) по делам изобретений и открытий (72) Автор изобретения

В. И. Иванова (71) Заявитель (54) СЙОСОБ ИЗГОТОВЛЕНИЯ ФЕРРИТОВ

Изобретение относится к области порошковой металлургии, в частности к способам изготовления поликристаллических магнитноодноостных ферритов, используемых в приборах, работающих в СВЧ диапазоне длин волн.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ изготовления магнитно-одноостных ферритов, включающий спекание смеси окислов, помол, прессование в постоянном магнитном поле и обжиг (1).

К недостаткам известного способа изготовления ферритов относятся: низкая степень текстуры и интенсивность ферромагнитного резонанса ферритов вследствие многофазности материала, изготовленного известным способом.

Цель изобретения — повышение степени текстуры и интенсивности ферромагнитного резонанса ферритов.

Для этого по предложенному способу изготовления ферритов спеканию подвергают часть окислов, образующих железонезамещенный гексаферрит, и полученное соединение перед помолом смешивают с окислами железозамещающих элементов.

Пример 1. Из смеси окислов бария, цинка и железа при 1250 С синтезируют соединение В aZn>Fe„O». Полученное соединение смешивают с окислами бария, цинка и хрома, измельчают в течение 24 ч, прессуют в магнитном поле напряженностью 8 кЭ. Полученные ферриты обжигают на воздухе прп

5 1330 С в течение 10 ч.

Конечный феррит получают по реакции

0,625 (Ва2пГе!вОот) +0,37 ВаО+0,75 ZnO+

+2,5С СгзОзВа2пз Сгв Ре!!Озт.

Пример 2. Из смеси окислов бария, нике10 ля и железа при 1250 C синтезируют соединение В аМ4Ре!вОет. Полученное соединение смешивают с окислами бария, никеля и алюминия, измельчают, прессуют и спекают при

1300 С в течение 4 ч. Конечный феррит полу15 чают по реакции: 0,8125 (ВаМ! Ге!вОзт) +

+0,1875 ВаО+ 0,375 NiO+ 1,5 А1 0з

ВаХ!2А!з1 е!з02тП р и м ер 3. Из смеси окислов стронция, никеля и железа при 1270 С синтезируют

20 соединение SrNiqFe>qOz . Полученное соединение смешивают с окислами стронция, никеля и хрома, измельчают, прессуют и спекаюг при 1350 С в течение 10 ч. Конечный феррит получают по реакции

0,75 (SrNi,Fe„O„) + 0,25 SrO + 0,5 KiO +

+2Cr,О, - SrNi,Cr,Fe„O, .

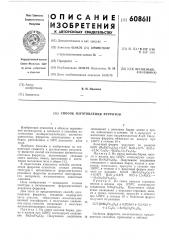

Свойства ферритов, изготовленных предло30 женным способом, приведены в таблице

608G11

Показатели

Намагниченность насыщения, Гс

Поле анизотропии кЭ

Степень те ксту ры, у

Плотность, г/смз

Феррит

4,2

4,0

4,3

69

116

120

18,3

24

22,5

В aZn,СгзРеыО„

В аИ4А1зFetsOQ7

$гИ4С г4Ре„О„

Формула изобретения

Составитель А. Савич

Техред А. Камышникова

Редактор А. Соловьева

Корректоры: Е. Хмелева и Л. Орлова

Заказ 803/19 Изд. Мз 443 Тираж 964

НПО Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

Типография, пр. Сапунова, 2

Как видно из данных приведенных в таблице, ферритовые материалы, изготовленные предложенным способом, обладают относительно высокими электромагнитными свойствами.

Способ изготовления ферритов, включающий спекание смеси окислов, помол, прессование в постоянном поле и обжиг, отлич аю щи и с я тем, что, с целью повышения степени текстуры и интенсивности ферромагнитного резонанса, спеканию подвергают часть окислов, образующих железонезамещенный

5 гексаферрит, и полученное соединение перед помолом смешивают с окислами железозамещающих элементов.

Источники информации, принятые во внимание при экспертизе

l0 1. Рабкин Л. И. и др. Технология ферритов, «Госэнергоиздат» М., Л., 1962, с. 292 — 297.