Сталь литейная для штампов

Иллюстрации

Показать всеРеферат

ОП ИСАН И Е

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (»! 608848

Сони Сеаетеких

Социалистических

Респуелик (61) Дополнительное к авт. свид-ву (22) Заявлено 18.01.77 (21) 2443487/22-02 с присоединением заявки № (23) Приоритет (43) Опубликовано 30.05.78. Бюллетень № 20 (45) Дата опубликования описания 16.05.78 (51) М. Кл.2 С 22С 38/48

Государственный комитет

Совета Министров СССР ло лелам изобретений (53) УДК 619.15 782 74 26 24 28 292 3 293 71 855-194 (088.8) и открытий (72) Авторы изобретения

И. М. Кавицкий, Н. М. Якшин, Б. С. Чен и В. E. Черкасов (71) Заявитель

Тульский проектно-конструкторский технологический институт комбайностроения «Проектин» (54) СТАЛЬ ЛИТЕЙНАЯ ДЛЯ ШТАМПОВ

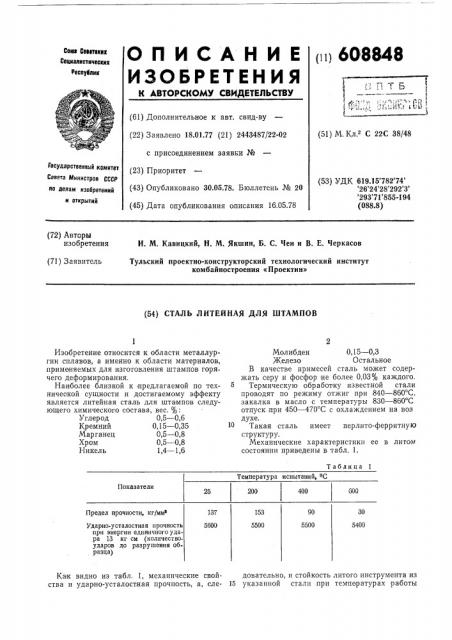

Таблица 1

Температура испытаний, - С

Показатели

600

200

30

Предел прочности, кг/мм

153

137

5400

5500

5500

5500

Ударно-усталостная прочность при энергии единичного удара 13 кг см (колнчествоударов до разрушения образца) Ка к видно из табл. 1, механические свой- довательно, и стойкость литого инструмента из ства и ударно-усталостная прочность, а, сле- 15 указанной стали при температурах работы

Изобретение относится к области металлургии сплавов, а именно к области материалов, применяемых для изготовления штампов горячего деформирования.

Наиболее близкой к предлагаемой по технической сущности и достигаемому эффекту является литейная сталь для штампов следующего химического состава, вес. %:

Углерод 0,5 — 0,6

Кремний 0,15 — 0,35

Марганец 0,5 — 0,8

Хром 0,5 — 0,8

Никель 1,4 в 1,6

Молибден 0,15 — 0,3 железо Остальное

В качестве примесей сталь может содержать серу и фосфор не более 0,03% каждого.

Термическую обработку известной стали проводят по режиму отжиг при 840 — 860 C. закалка в масло с температуры 830 — 860 С отпуск при 450 — 470 С с охлаждением íà воз духе.

Такая сталь имеет перлито-ферритную структуру.

Механические характеристики ее в литом состоянии приведены в табл. 1.

608848

Никель

Молибден

Ванадий

Медь

Ниобий

Алюминий

Церий

Железо

1,4 в 1,6

0,15 — 0,3

1,2 в 1,4

0,4 — 0,6

0,03 — 0,05

0,05 — 0,09

0,1 — 0,2

Остальное

Таблица 2

Компоненты, %

Сплав

Сг М Мо V

Nb А1

Мп

Се

4,8 1,58 0,27 1,25

4,8 1,58 0,27 1 25

4,8 1,58 0,27 1,25

0,05 0,05

0,05 0,07

0,05 0,09

0,1

0,29

0,62

0,56

Остальное

То же

0,57

0,29

0,62

0,56

0,015

0,57

0,2

0,62

0,29

0.56

0,57

Таблица 3

Температура испытания сплавов, С

Показатели

200 400

600

200

400 600

200

400

600

118 116

93000 80003

100

123

120 100

125

105

120

Предел прочности, кг/мм

100

65000

890000

82000 66000

86000

94000

90000

95000

Ударно-усталостная прочность энергии единичного удара

13 кг/см

82000

66000

3 штампов горячего деформирования (400—

600 С) невысоки, что, в основном, и сдерживает широкое внедрение в производство литого штампового инструмента.

Цель изобретения — повышение предела прочности при 400 — 600 С и ударно-усталостной прочности стали.

Достигается это тем, что предлагаемая сталь дополнительно содержит ванадий, медь, ниобий, алюминий и церий при следующем соотношении компонентов, вес. %:

Углерод 0,5 — 0,6

Кремний 0,15 — 0,35

Марганец 0,5 — 0,8

Хром 4,0 — 5,5

Заливку стали производят в сухие оболочковые формы из цирконового концентрата.

Образцы подвергают следующей термической обработке: двойной отжиг при 730 †7 С, закалка в масле с температуры 1150 — 1180 С, отпуск при 550 — 580 С.

Как вид|но из сопоставления табл. 3 и 1, прочностные свойства при 400 — 600 С и ударно-усталостная прочность у предлагаемой стали значительно больше, чем у известной стали.

Металлографические исследования отлитых штамповых вставок показали, что после закалки и отпуска вставка из предлагаемой стали по всему сечению имеет мелкозернистую троосто-сорбитную структуру, .в то время как штамповая вставка из известной стали 5ХНМ в центральных зонах имеет крупнозернистую перлитную структуру.

Более высокая ударно-усталостная прочность и прочность на разрыв при 400 — 600 С

В качестве примесей сталь может содержать серу и фосфор не более 0,03% каждого.

Плавку проводят в индукционной тигельной печи емкостью 160 кг.

Химический состав исследованных сталей

15 представлен в табл. 2. г

После термической обработки сталь имеет твердость 45 — 48 HRC.

Механические свойства предлагаемых сплавов приведены в табл. 3. предлагаемой стали дает возможность широкого использования литых штампов в современном кузнечном производстве,.позволяя резко, за счет увеличения стойкости штампов, увеличить производительность труда и снизить себестоимость продукции в кузнечно-штамповочных,цехах.

Ожидаемый от использования годовой эко30 номический эффект от увеличения стойкости штампов составит около 240 тыс. рублей.

Формула изобретения

Сталь литейная для штампов, содержащая

35 углерод, квемний марганец, хром, никель, 608848

Источники информации, 10 принятые во внимание при экспертизе

1. ГОСТ 5950-63.

Составитель С. Деркачева

Техред Л. Гладкова

Корректоры: А. Степанова и Л. Брахнина

Редактор А. Соловьева

Заказ 1370/12 Изд. № 449 Тираж 788 Подписное

НПО Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/б

" чпография, пр. Сапунова, 2 молибден и железо, отличающаяся тем, что, с целью повышения предела прочности при 400 — 600 С и ударно-усталостной прочности, она дополнительно содержит ванадий, медь, ниобий, алюминий и церий при следующем соотношении компонентов, вес. о/о..

Углерод 0,5 — 0,6

Кремний 0,15 — 0,35

Марганец 0,5 — 0,8

Хром 4,0 — 5,5

Никель 1,4 — 1,6

Молибден

Ванадий

Медь

Ниобий

Алюминий

Церий

Железо

0,15 — 0,3

1,2 в 1,4

0,4 — 0,6

0,03 — 0,05

0,05 — 0,09

0,1 — 0,2

Остальное