Способ непрерывного центробежного литья

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДВТИЛЬСТВУ

Союз Советских

Социалистических

Республик (ti) 609593

p -; t (6!) Дополнительное к авт. свид-ву (22) Заявлено 17.05.76(21) 2360714/22-02 с присоединением заявки №вЂ” (23) Приоритет— (43) Опубликовано 05.06.78Бюллетень № 21 (5!) М. Кл.

В 22 D 13/00

Госудерствеииый «ометет

Совета Ииниетрав СССР ее делам иэебретеиий и етирытий (53), УДК 62 1.74. .042(088.8) (45) Дата опубликования описания 10.05.78 (72) Авторы изобретения

Г. А. Анисович, A. Я. Клековкин и В. Г. Никитин

Могилевский филиал физико-технического института

ЛН Белорусской ССР (71) Заявитель (54) СПОСОБ НЕПРЕРЫВНОГО HEHTPOEEKHOIO

ЛИТЬЯ

Изобретение относится к литейному производству, преимущественно к литью полых цилиндрических изделий из чугуна и других металлов.

Известен способ непрерывного центробежного литья, включающий вращение кристаллиэатора охлаждаемого водой с одновременйым его возвратно-поступательным перемещением, заливку в кристаллиэатор и периодическое вытягивание из него заготовки jl).Ig

Применение этого способа ограничено для целого ряда сплавов, например для чугунов, так как большая скорость охлаждения отли -ваемого изделия приводит к возникновению в нем термических напряжений, а в чугунных изделиях — и к образованию отбела. Такие иэделия имеют высокую твердость, хрупкость, не поддаются механической обработке. Яля устранения этого явления изделия подвергают О отжигу, что удлиняет технологический цикл литья и ухудшает свойства металла. Кроме того, отлитые таким образом изделия, имеют столбчатую структуру, а соответственно и низкие прочностные свойства. 25

Недостатком известного способа является и то, что в нем применяются относительно длинные кристаллизаторы (надо обеспечить полное затвердевание отливки и охладить ее до приобретения прочности, необходимой для нейтрализации центробежных сил, стремящихся ее разорвать). Срок службы такого кристаллизатора невелик иэ-за термических напряжений и постоянного трения него вытягиваемой отливки.

Известен также способ получения литых полых заготовок, заключающийся в том, что жидкий металл заливают во вращающийся водоохлаждаемый кристаллиэатор и периодически вытягивают из него отливаемую заго àKó j2).

Однако этот способ позволяет получить качественную равномерную по длине структуру отливки, так как в результате контакта жидкого металла с медным водоохлаждаемым прессовым элементом на нем происходит намерэание металла (образуется так называемая отсечка" }. В результате каждая последующая порция металла не имеет структурно однородной связи с предыдущей и вся

609593 отливка состоит как-бы из сваренных между собой элементов, Способ не обеспечивает полную ликвидацию продольных трещин B отливаемом изделии, твк как практически невозможно осушествлять при помощи башмаков радиальную равномерную по окружности поддержку изделия непрерывно нв протяжении всей зоны вторичного охлаждения, Применение этого способа также ограни- 10 чено для целого ряда сплавов (например, для чугунов), так квк и недостатки, связацные с большой скоростью охлаждения заливаемого металла вначале в водоохлаждаемом криствллизвторе, в затем в зоне вторич-15 ного охлаждения присуши ему в полной мере, В результате в отливке возникают терми ямские напряжения и отбел. Это вызывает необходимость применения дополнительных операций термообрвботки, например отжиг.

Кроме того, необходимо применение вращающегося водоохлвждаемого прессового элемента, привода возвратно-поступательного движения толкателя, систем подвода и хранения инертного газа.

Целью изобретения является повышение качества отливаемых изделий.

Для этого предлагается способ, по которому в зазоре между внутренней поверхностью кристаллизвтора и криствллиэуюшимся изделиИм подают газовое давление, например, нагнетанием воздуха.

Принципиальное отличие описываемого способа заключается B том„ что нагнетание в зазор между кристаллизатором и отливвемым изделием сжатого газа (воздухв) создает последнему радиальную равномерную по окружности поддержку, в результате которой изделие находится как бы.на "воздушной подушке "„

4О

Устранение контакта между внутренней поверхностью кристаллизатора,соответствую шей зоне эатвердевания, и отливаемым изделием ликвидирует трение между ними, 45 что, в свою очередь; уменьшает растягиваюшие напряжения 8 изделии, в следовательно, уменьшает вероятность образования в нем разрывов и трещин.

Радиальная равномерная по окружности поддержка изделия сжатым воздухом компепенсирует радиальные растягиввющие напряжения в затвердевшей корочке в условиях воздействия центробежных сил и предотвра-: щает возникновение продольных трещин и прорыва жидкого металла.

Кроме того, соэдаЬаемый зазор между кристаллизвтором и отливвемым иэделием служит термическим сопротивлением, уменьшающим скорость жвода тепла от изделия, замедленное охлаждение которого предотврвшает образование столбчатой структуры, а в чугунных изделиях — образование структурно-свободного цементитв (отбелв). Таким образом, отпадает необходимость в.последующей дополнительной термообрвботке (отжиге) изделия, которая удлиняет технологический цикл литья и ухудшает свойства металла.

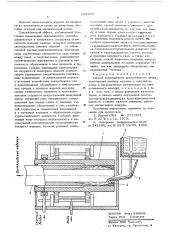

На чертеже изображена схема процесса литья, В относит".льно короткую зону заливки (длиной 0,5 + 1,0 диаметра изделия) водоохлаждвемого кристаллиэвтора 1 вводят затравку (на чертеже не показана), После включения вращения кристаллизатора из дозировочного ковша 2 через заливочное устройство 3 с постоянной весовой скоростью заливают жидкий металл 4. В это же время в зону эатвердевания нагнетают сжатый газ (воздух), Металл заполняет зону заливки кристаллиэатора и примерзает к затравке, Начинается рост корочки отливаемого изделия 5.

Через. определенное время от начала заливки, в течение которого образуется твердая корочка металла, включается механизм вытягивания (нв чертеже не показан), В процессе вытягивания неполностью затвердевшая часть изделия попадает в зону затвердевания, внутренний диаметр зоны заливки, Между затвердевшей корочкой изделия и кристаллизатором образуется искусственный воздушный зазор (его величину выбирают в зависимости от размеров отливки и свойств металла в пределах 2+ 10 мм).

После извлечения отливаемого изделия

5 на длину, равную заданному шагу, вытягивание прекращается. Жидкий металл на всем протяжении процесса литья поступает непрерывно. Через указанный выше промежуток времени извлечение иэделия повторяется.

Таким образом, неполностью затвердевшая часть отливаемого иэделия находится в зоне затвердеввния под радиальным равномерным по окружности давлением, квк-бы на "воздушной подушке". Утечка газа (воздуха непрерывно восполняется, Время выдержки изделия в зоне затвердевания в зависимости от его размеров и физических свойств металла регулируют скоростью вытягивания так, чтобы к моменту выхода из этой зоны в изделии произошли необходимые структурные превращения, например для чугунного изделия распад автек-. тического цементита.

Периодическим вытягиванием изделие выводят иэ кристаллизатора и окончательно охлаждают, например водо-воздушной смесью.

609593 t0

Ф(g

Ъ

Ч

Тираж 950 Подписное

Порезка извлекаемого изделия на мерные куски производится одним из известных способов огневой или механической резки.

Положительный эффект, достигаемый благодаря применению описываемого способа, заключается в следукц:ем: поддержка отливаемого изделия сжатым воздухом позволяет ликвидировать контакт изделия "o значительной частью кристаллизатора, благодаря чему существенно уменьшается сила трения между ними, а следовательно, уменьшаются растягивающие напряжения в изделии и вероятность образования в нем разрывов и поперечных трещин; радиальная- равномерная по окружности поддержка изделия компенсирует радиальные растягивающие напряжения, возникающие в затвердевшей корочке в условиях воздействия центробежных сил, и предотвращает образование в ней продольных трещин и прорыва жидкого металла; между отливаемым изделием и кристаллиэатором создается искусственный воздушный зазор, играющий роль термического сопротивления при отводе тепла от изделия, что . предотвращает образование в нем столбчатой структуры и термических напряжений, а в чугунных изделиях — образование структурно-свободного цементита (отбела), благодаря чему отпадает необходимость в последующей дополнительной термообработке (отжиге) иэделия, которая удлиняет технологический цикл лит) я и ухулциот свойстB(l металла; способ но 3>>oJ>H(Г увы;I>> !è1 ь срок службы кристаллизаторов, так как олц имеют в этом случае отнес,>тел>»< > короткую зону контакта с горячим металлом (0,5+1 от диаметра изделия); способ прост, нв требует применения медного волоохлмкдаомого вращающегося прессового элемента, приво да возвратно-поступатольпого движ ..ния толкателя и кристаллизатора, систем пол Allo и хранения инертного газа, а также его расхода; способ позволяет получать качественную равномерную по длине структуру отливки, так как ливидирует образовали» так называемой "отсечки", Формула изобретения

Способ непрерывного центробежного литья, включающий заливку металла в кристаллизатор и периодическое вытягивание из него отливаемого изделия, о т л и ч а ю щ и йс я тем, что, с целью улучшения качества литья, в зазоре между внутренней поверхностью кристаллиэатора и кристаллизующнмся издел:;ем создают газовое давление, напри25 мер нагнетанием воздуха.

Источники информации, принятые во внимание при экспертизе:

1. Патент США hh 3771587, кл. В 22 П 11/12, 1973, 2. Авторское свидетельство СССР №.. 341590, кл. В 22 3 13/00, 1968.

Филиал ППП (!атепт, г, Ужгород, ул. Проектная, 4