Способ контроля положения места законченности процесса спекания материала на конвейерных машинах

Иллюстрации

Показать всеРеферат

OnИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДИТВЛЬСТВУ

Союз Соеетскик

Сеииалииическик

Ресоублик (11) 609774 ф у (6l) Дополнительное к авт. саид-ву (22) Заявлено 20. 09. 76 (21) 2404547/02 с присоединением заявки №вЂ” (23) Приоритет(513 М. Кл2

С 22В l/00

Государственный комитет

СССР оо делам изобретений и открытий (53) УДК 622.785:Ц-52 (088.8/ (43} Опубликовано 05.06,78 Бюллетень №21 (45} Дата опубликования описания: 05,06.78

P. И. Сигуа, Б. В. Гохберг и C. И Оганезов (У2) Авторы изобретения (?1) Заявитель Проектно-конструкторский институт автоматизации производственных процессов в промышленности

/54/ СПОСОБ КОНТРОЛЯ ПОЛОЖЕНИЯ МЕСТА ЗАКОНЧЕННОСТИ ПРОЦЕССА СПЕКАНИЯ

НА КОНВЕЙЕРНЫХ МАШИНАХ

l Изобретение относится к металлургической промышленности, в частности, к процессам агломерации и может быть использовано в спекании агломерационной шихты. 5 !

Известен способ /1/ определения законченности спекаиия по химическому составу отходящих газов.

Сущность способа заключается в том, что момент окончания процесса спекания.,10 определяют по отклонению текущего зна- . чения содержания углекислоты от заданного в вакуум-камере, над которым предполагается окончание процесса спекания.

Известно, что в процессе спекания 1á агломерационной шихты колебания ее химического и гранулометрического состава существенно сказывается на химическом составе отходящих газов, что обуславливает значительную погрешность 20 при исполнении укаэанного параметра в качестве информации о законченности процесса спекания.

Наиболее близким к данному способу по технической сущности и ожидаемому 25 эффекту является способ /2/ определения положения места законченности и йо запыленности в вакуум-камерах; Согласно этому способу положение места закон(ченности определяют соответствующим величине отношения запыленности какойлибо вакуум-.камеры-к запыленности первой вакуум-камеры.

Необходимость сравнения запыленности первой вакуум-камеры и камеры, на которой заканчивается спекание, не позволяет определить законченность эа период, меньший времени прохождения шихтой расстояния между вакуум-камерами, запыленность которых контролируется.

Целью изобретения является сокращение вреМени необходимого для определения положения места законченности процесса спекания.

Указанная цель достигается тем, что в качестве характеризующего параметра используют увеличение не менее чем в три раза запыленности по сравнению с запыленностью других вакуум-камер, 609774 шихты создаются зоны переувлажнения и расплава, служащие своеобразным фильт. ром, задерживающим пыль из зоны формирования спека.

Увеличение запыленности в последни: вакуум-камерах происходит потому, что действие "фильтра" - зон переувлажнения и расплава - прекращается вследствие его исчезновения в результате за10 конченности процесса спекания, Зависимость положения места законченности спекания от запыленности укааана а таблице.

Газы, просасываемые через слой спека, поступают в вакуум-камеры и по коллектору направляются в аппараты газоочистки.

На долю первых и последних вакуумкамер приходится 70-903 общего количества уносимой газами пыли.

В первых вакуум-камерах увеличение запыленности связано с тем, что мелкие частицы шихты проваливаются через колосниковую решетку: в последующих же вакуум-камерах запыленность незначительная, поскольку а спекаемом слое

Запыленность, г/м3: /Ф/+

12 13 14 15

И вакуумкамеры

Режим спекания

2,0-2,4

/100/

3,6+4,1

/150+205/

7,2+8,3

/300+415/

3,6+4,1

/250+205/

2,0+2,4

/100/

2,0+2,4

/100/

3,6+4,1

/150+205/

2,0+2,4

/100/

2,0+2„4

/100/

2,0+2„4

/100/

Недопек

7,2+3,3

/300+415/

7,2+8,3

° 1300+415/ i

Норма

Перепек

Процентное содержание запыленности определялось по отношению к процентному уровню в исходной вакуум-камере; исходными вакуум-камерами являлись: для недопека — 14-я, нормы - 13-я, перепека - 12-я. .-:.:. . " 45

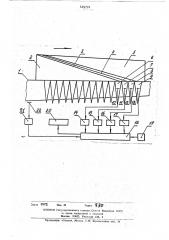

Анализ данных показывает, что запы- По мере спекания в уложенной на аг ленность в вакуум-камерах, над которыми лоленту 1 сырой шихты образуются зозаканчивается процесс спекания в 3,0-4,0j ны 3, 4 с переувлажнения шихты, расраза выше, чем в предшествующих. Это †---- плава и спека. свидетельствует о ликвидации "фильтра" 40 В начале процесса преобладают хара зон переувлажнения и расплава над эти- теристики зоны 2 сырой шихты. В этот ми вакуум-камерами. момент появляется первый максимум mani

Таким образом информация о запылен- . ленности, вследствие наличия в шихте ности вакуум-камер характеризует сущ-, пылевидных частиц. В последующие моме. ность самого процесса спекания и мо- 4 ты средняя высота зоны 2 сырой шихты жет служить достоверным параметром оп- . уменьшается, образуются зоны 3 переределения его законченности. увлажненной шихты, зона 4 расплава

Сущность способа поясняется чертежом, и зона 5 спека. Средняя высота зон 4 I на котором предс авлена блок-схема on- : 5, переувлажненной шихты и расплава в ределения законченности процесса спека- Э1 процессе спекания существенно не изния, где 1 - аглолента, 2 - зона сырой меняется, а средняя высота зойы 5 спе> шихты, 3 - зона переувлажнения шихты, непрерывно увеличивается. Появление

- зона расплава, 5 - зона спека, ; зон 3 переувлажнения шихты и зоны 4

6-9 - контролируемые вакуум-камеры, расплава обусловливает уменьшение за

10-13 — блоки датчиков запыленности, 55 пыленности в последующих вакуум-каме14-17 - преобразователи сигналов,, рах. По мере уменьшения средней высот

18 - вычислительное устройство /ВУ/, зоны 2 сырой шихты, увеличения средне l9 - задатчик, .20 - блок индикации, высоты зоны 5 спека и приближения зон

21 - преобразователь, 22 - датчик ско- 3 переувлажнения и зоны 4 расплава к рости аглоленты, 60 колосникам конвейерной агломашяны, 609774

6 разности значений запыленности в вакуки ум-камерах 6 и 7 не будет, а между 7 и

8 будет значительная.

В режиме "недопека" значительная е разность сигналов наблюдается только в при сравнении значений запыленности в ся. вакуум-камерах 8 и 9, что свидетельствует об окончании процесса за вакуумью камерой 9.

Процесс спекания в режиме "перепека" характеризуется значительной разностью значений запыленности уже т- при сравнении вакуум-камер 6 и 7„ что свидетельствует об окончании процесса над вакуум-камерой 8.

Блок индикации 20 фиксирует за конченность процесса спекания с диффеом ренциацией по режимам: "норма", "недопек", "перепек". уровень запыленности в соответствующих вакуум-камерах остается практичес неизме нным, В момент исчезновения зоны переувлажнения над вакуум-камерой 8 действи

"фильтра" уменьшается и запыленность этой вакуум-камере резко увеличивает

При исчезновении зоны расплава 4 над вакуум-камерой 9 "Фильтр" полност исчезает и запыленность опять значительно возрастает.

Полученная картина окончания про цесса спекания фиксируется блоками да чиков запыленности 10-13.

Усредненные сигналы с блоков 10-13 или с одного из них, преобразованные преобразователями 14-17, поступают в вычислительное устройство 18, в котор происходит селекция информации о эа пыленности вакуум-камер, --

Численное значение вводится в вычислительное устройство 18 задат чиком 19.

Информация о скорости аглоленты вводится в вычислительное устройство 25 от датчика 22 через преобразователь

21.

Через период времени вычислительное устройство опрашивает блоки датчи" ков запыленности и запоминает полу- Эв ченную информацию.

БУ производит селективный анализ информации, относящийся к определенному объему спекаемой шихты, т. е. сравнивает только ту информацию, которая в момент времени поступила из вакуум-камеры 6, а через интервалы времени соответственно из вакуум-камер 7, 8, 9. Подобный селективный анализ информации производится для каждого объема спекаемой шихты, 1 ограниченного верхней площадь1о сечения вакуум-камеры.

Селективная информация. анализируется путем попарного сравнения значений © запыленности соседних вакуум-камер

6 и 7, 7 и 8, 8 и 9. Результаты анализа выдаются в блок индикации 20 с дискретом времени.

Режим спекания считается нормальным при его окончании над последней вакуум-камерой 9. При таком режиме

Таким образом предлагаемый способ позволяет получать достоверную информацию о законченности процесса спекания, что в свою очередь„дает возможность стабилизировать место законченности процесса спекания и тем самым повысить качество и выход готового продукта.

Формула изобретения

Способ контроля положения места за-, конченности процесса спекания на конвейерных машинах по запыленности в ва- . куум-камерах, отличающийся тем, что, с целью сокращения времени, необходимого для контроля, определяют запыленность в не менее чем в четырех последних вакуум-камерах, считают местом законченности вакуум-камеру, запыленность которой превышает запыленность любой из вакуум-камер - не менее чем в три раза.

Источники информации, принятые во внимание при экспертизе

1. Отчет НИР "Исследование законченности агломерационного процесса пп содержанию углекислоты "Политехнический институт" Донецк, 1972.

2. Авторское свидетельство t1Ã заявка 2.101539/02, кл. С 22В 1/00, 03. 02.75.

Заказ 4972

Изд. М

Тираж ggg

ЦНИИПИ Государственного комитета Сов.та Министров СССР пи делам изобретений и открытий

Москва, 113035, Раушсхая наб., 4

Предприятие «Патент», Москва, Г-59, Бережковская наб., 24