Установка для электрохимической обработки деталей на подвесках

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (и) 609781

2 (5а) М, Кл. (; 25 1) 17/00 (61) Дополнительное к авт. свид.ву (22) Заявлено 02.08.76 (21) 2395338/22-02 с присоединением заявки №(23) Приоритет(43) Опубликовано05.06.78 Бюллетень № 2i (45) Дата опубликования описания О.05Ж

Государственный комитет

Соввта Министров СССР оо делам нзооретеннй и открытий (53) /ДК621.357.7 (088. 8) (72) Авторы изобретения

А. Н. Михайлович, А, Ф. Кузнецов и В. А. Мамэенко

Экспериментально-конструкторский и технологический институт автомобильной промышленности (71) Заявитель (54) УСТАНОВКА ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ

ДЕТАЛЕЙ HA ПОДВЕСКАХ

Изобретение относится к гальванической обработке деталей.

Известно устройство для нанесения гальванических покрытий на детали, содержащее ванну с вентиляционными отсосами и токовые штанги, установленные с возможностью поворота 11).

Однако при обработке деталей изменение расстояния между боковыми анодными штангами происходит путем их центрирующегося сближения к офрабатываемому изделию. Такой способ подвода боковых аиодиых штанг обуславливает форму, размеры обрабатываемого изделия и его расположение в. ванне, т. е. устройство позволяет обрабатывать детали преимущественно цилиндрической формы и не может быть применено для обработки деталей сложных форм, например фасонного профиля. Возможность обработки детали определенной формы и в ограниченном количестве делает это устройство малопроизводительным.

Таким образом, применение аиодных штанг, выполненных с возможностью поворота путем их центрирования, ограниченность в аортаменуе обрабатыви мых деталей, трудоемкость процессов обслуживания и загрузки (выгрузки)исключают возможность применения устройства в автоматических гальванических линиях, например при обработке деталей сложной формы, где процессы загрузки (выгрузки), изменение расстояния между электродами, продолжительность технологического процесса подчинены единой программе раооты линии н производятся автоматически от общего командоаппарата.

Целью изобретения является расп1ирсние технологической возможности, повышение качества покрытий и упрощение конструкции.

Поставленная цель достигается тем, что предлагаемая установка снабжена защитнытз ми козырьками, жестко установленными иа токовых штангах, выполненных в виде коленчатых валов с возможностью регулирования эксцентриситета колен.

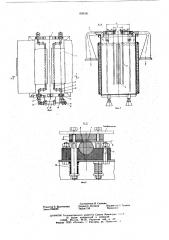

На фиг. 1 изображена предложенная ус. тановка, общий вид; на фиг. 2 - — разрез А — А

"A фиг. 1; на фиг, 3 — разрез Б--Б фиг. I.

Установка для электрохимической обработки деталей состоит из ванны 1 с бортовыми вентиляционными отсосами 2, опор 3 с токоподводом. служащих для агруэки подвески 4

25 с деталями в ванну. Ha иэоляпиоиных опо609781

3 рак 5 с подпружиненными токосъемниками 6 расположеahl с возможностью поворота токовьк штанги, выполненные в виде коленчатого вала 7, состоящего из регулируемого колена 8, служащего для навешивания электродов 9 и поворотного вала 10. На коленчатых валах 7 неподвижно закреплены защитные козырьки 11, служащие для укрытия зеркала ванны.

На поворотных валах 10 (левом и правом) коленчатых валов 7 неподвижно посажены соответственно рычаг 12 и шестерня 13. Шестерня 13 находится в зацеплении с шестерней 14, на оси которой неподвижно посажен рычаг 15.

Рычаги 12 и 15 шарнирно соединены соответственно с левым и правым концами штока пневмопривода 16, жестко закрепленного на ванне 1.

Пневмопривод 16 изолирован от коленча,тых валов 7 изоляционными соединительными муфтами 7.

Токосъемннк 6 под действием пружин !8 20 плотно прижат контактными плоскостями В к контактным плоскостям Г на поворотных ва. лах 10, обеспечивая токоподвод на регулируемые колена 8 коленчатых валов 7 токовых штанг.

Изоляционная пластина 19 находится в пазу Д поворотных валов 10.

В процессе работы включается пневмопривод 16 и левым толкающим концом штока вращает рычаг 12,.жестко посаженный на левом поворотном валу 10, при этом правый тянущий Зб

«онец штока; соединенный с рычагом 15, вра-. щает шестерню 14, находящуюся в зацеплении с шестерней !3, жестко посаженной на правом поворотном валу.10, и коленчатые валы 7 с неподвижно закрепленными на них защитными козырьками. !1 4 навешенными на регулируемых коленах 8 электродами 9 одновременно поворачиваются на заданный угол. При этом регулируемые колена 8 с.навешенными электродами 9 взаимно расходятся на расстояние 1, ббразуя проем, необходймый для загрузки под- 4в вески 4 с;-äåòàëÿèè в ванну 1. Одновременно пойоротньа валы 10, дроворачнваясь в изоляционных dnopax 5,;своей ° поверхносгью приподнимают подпружиненный токосъемник 6, при этоМ язолааиониая щ астина !9, выходя из пава Д, изолирует контактные плоскости В 4э и Г а обесгочиюает коленчатые валы 7.токовых йтанг.

После загрузки подвески 4 с деталями в ванну 1 ввпочается Мевмопривод 16 и шток, 4 совершая обратный ход. поворачивает коленчатые валы 7 с закрепленными на ннх защитными козырьками l l и навешенными на регулируемых коленах 8 электродами 9, прн этом регулируемые колена 8 с навешенными электродами 9 сближаются до заданного расстояния!, обеспечивая оптимальный зазор между электродами 9 и обрабатываемыми деталями на подвеске 4 и надежное укрытие зеркала ванны.

Одновременно поворотные валы 10 коленчатых валов 7, поворачиваясь в изоляционных опорах 5 е подпружиненными токосъемниками 6, своими контактными плоскостями В и Г стыкуются, обеспечивая токоподвод на регулируемые колена 8 коленчатых валов 7 токовых штанг, при этом изоляционная пластина 19 входит в паз Д.

После заданной технологической выдержки включается пневмопривод 16, и цикл повторяется.

Возможность быстрой регулировки расстоя- ния между токовыми штангами и обрабатываемыми деталями разных габаритов с одновременным укрытием зеркала ванны делает установку универсальной и позволяет применять ее . в автоматических гальванических линиях с различными процессами, где транспортировка деталей производится автооператором и для загрузки (выгрузки) деталей необходимо значительно изменять рассстояние между токовыми штангами. Кроме того, оптимальное расположение токовых штанг обеспечивает более высокое качество обработки деталей прн минимальных затратах времени и энергоресурсов, упрощает конструкцию и технологическое обслу жи ванне.

Формула изобретения

Установка для электрохимнческой обработки деталей на подвесках; содержащая ванну с вентиляционными отсосами, опоры с токоподводом и токовые штанги, установленные с воэможностью поворота, отличающаяся тем, что, с целью расширения технологической возможности, повышения качества покрытий и упрощения конструкции, она снабжена защитными козырьками, жестко установленными на токовых штангах, выполненных в виде коленчатых валов с возможностью регулирования эксцеитриситета колен.

Источники информации, принятые во внимание при экспертизе: !. Авторское свидетельство СССР № 475423, кл. С 25 D 17/00, 1973.

/б

Еиб Г б -б

Фие. б

Составнтель И. Саахова

Техред О. Луговая Корректор I t Гупица

Твраж 738 Подписное

Редактор 5. 5ратчнхова

Заказ 2962/20. ЫНИИПИ Государственного комитета Совета Министров <. СР по делам изобретен ий н откр ьгт нй

313035, Москва, Ж-35, Раушскак иаб., д. 4/5

Фнлнал ППП кПатеитэ, г Ужгород, ул. Проектная