Хлопкоочистительный агрегат

Иллюстрации

Показать всеРеферат

ОПИСАНИИ „„509784

ИЗОБРЕТЕН ИЯ

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДйТИЛЬСТВУ (й} дополнительное к авт. свил-ву (22) Заявлено 10.08.78 (21} 23 72021/28-12 (5!} М. Кл.

201 В I/02 с присоединением заявки №Государственный комитет

Совета Министров СССР во делам изобретений н открытий (23) Приоритет(4З) Опубликовано 05.06.7833юллетеиь № 21 (45) Кача опубликовании опнсання Л-.Q5., (53) УДК 677.051,2 (0,88.8}

Р. Ф. Беллов, П. Н. Воропнв, E. Ф. Вуапн, X. К. Павыиааев, В. П. Качановскнй, Г. П. Нестеров, А. Q. Санон, В. П. Турбин, A. И. Ульдяков, В. Усманов н С. П, Тетушкин (1о) Авторы изобретения (71) Заявителн

Изобретение относится к текстильной промышленности. Оно может быть использовано в процессе первичной обработки хлопка-сырца на хлопкоочистительных заводах и заготовительных пунктах. °

Известен хлопкоочистительный агрегат, включающий последовательно установленные очистители хлопка от мелкого сора с колковымн барабанами, очистители хлопка от крупного сора, каждый из которых имеет пильчатый и щеточный барабаны, и средство для изменения кратности очистки с обводным каналом, расположенным над каждым очистителем хлопка от крупного сора (iJ.

Хлопок-сырец в известном агрегате из одной машины к другой транспортируется по пневмоприводу за счет разряжения, создаваемого вентилятором через сепараторы-очистители. Регулирование кратности очистки осуществляется при помощи распределительных камер, включенных в систему пневмопривода над каждым очистителем.

Использование в линии пневматического транспорта и отсос воздуха через колосникоеые решетки в сепараторах-очистителях, приводит к выпаданию хлопка вместе с сором, что уменьшает выход волокна из хлопка-сырца и способствует увеличению зажгученности хлопка в процессе очистки. В результате этого снижается качество обработки.

С целью повышения обработки оси колковых барабанов расположены s одной горизонтальной плоскости, средство для изменения кратности очистки содержит направляющий барабан с приводом для его реверсивного вращения. расположенный на одном уровне с щеточным барабаном очистителя хлопка от крупногосора, а обводной канал образован наружными поверхностями направляющего и щеточного барабанов и расположенной над ними стенкой, изогнутой по форме части asouga, прн этом между направляющим и щеточным барабанами установлен направляющий козырек, а оси этих барабанов расположены s одной горизонтальной плоскости с осями колковых барабанов.

Направляющий козырек целесообразно выполнить цилиндрическим н обращенным вогнутой поверхностью в сторону щеточного барабана.

Направляющий барабан может быть выполнен щеточным.

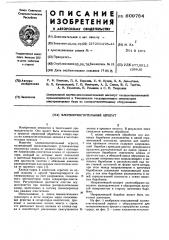

На -фиг. f изображен описываемый хлопкоочистительный агрегат с оборудованием для технологического процесса переработки .хлопка

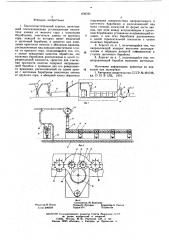

Ж сырца; на фиг. 2 — схема хлопкоочистительиоЦентральный научно-нсслеповательскнй ннстеегут хлопкоочнстительной ромьвцленностн н Ташкентское т осуаарственное специальное кееструтеторсткое бюро по хлопкоочистнтельному оборудованию го агрегата; на фиг. 3-- схема секции очистки хлопка от крупного сора.

Хлопкоочистительный агрегат содержит сепаратор 1, бункер 2 равномерного питания, сепаратор 3, сушилку 4, пневмопривод 5, хлопкоочистительный агрегат 6, ленточный транспортер 7, шахту-увлажнитель 8, джин 9, волокносл вод О и волокноочиститель 11.

Кроме этого, хлопкоочистительный агрегат содержит сепаратор 12, накопительную шахту 13 с питающими валиками 14, последовательно установленные секции 15 очистки хлопка от мелкого сора и секции 16 очистки от

1О очистки от мелкого сора, траиеаортируются в со росборные устройства (яе показаны}, а выи авшие вместе с крупным сором отдельные летучки хлопка попадают в сорный шнек 17 и транспортируются к всасывающему трубопроводу 18 генератора 19. Извлеченный из сора регенератором 19 хлопок через пневмопровод 20 подается в сепаратор 12, где смешивается с поступающим в агрегат хлопком, 55

60 крупного сора, сорный шнек 17, всасывающий трубопровод 18, регенератор 19 и пневмопровод 20.

В секцию очистки хлопка от крупного сора (фиг. 3) входят щеточный направляющий барабан 21, пифьчатый барабан 22 с протирочной щеткой и колосниками, снимающий щеточный барабан 23; направляющую стенку 24, направляющий козырек 25 и наклонный лоток 26. Кроме этого, на чертеже показаны

20 последний 27 и первый 28 колковые барабаны с сетками предыдущей и последующей секций очистки хлопка от мелкого сора.

Технологический процесс переработки хлопка осуществляется следующим образом. г5

Хлопок сепаратором 1 подается в бункер-2 равномерного питания, откуда он сепаратором 3 направляется s сушилку 4. После сушки хлопок по пневмопр 2воду 5 подается в хлопкоочистительный агрегат 6, из которого очищенный хлопок выгружается на ленточный транспортер 7, загружающий хлопок в шахтуувлажнмтель 8 и яз нее в джин 9 .Затем волокно по волокноотводу 1О транспортйрует- ся в волокноочиститель 11.

Хлопкоочистительный агрегат работает следующим образом.

Хлопок поступает в сепаратор 12, из него загружается в накопительную шахту 13 питающими валиками 14 подается в первую екцию очистки хлопка от мелкого сора. Посе очистки в этой секции хлопок направляется 40 секцию 16 очистки от крупного сора, в коброй он в зависимости от направления врацения направляющего барабана 2-1 либо подается для очистки нв пильчатый барабан 22, затем снимается с него нимающим барабаном 23 и поступает в следующую секцию очистки от мелкого сора, либо транспортируется в эту секцию, минуя пильчатый барабан. В последующих очистительных секциях этот про.цесс повторяется, и из последней секции хлопок выгружается на наклонный транспортер 5о (не показан).

Сорные примеси, выделенные в секциях. а выделсиные в pcгенераторе !9 сорные примеси выводятся из него в сорный шнек !7 и затем подаются им в соросборное устройство.

Опыт работы хлопкоочистительных заводов и результаты проведенных ранее исследованйй показывают, что кратность очистки хлопка от крупного сора на пильчатых барабанах не должна превышать четырехкратную, à err мелкого сора на колково-планчатых барабанах двадцати-двадцатичетырехкратную. Учитывая, что чередование секций очистки от мелкого сора и секций очистки от крупного сора, содержащих один пильчатый барабан, повышает технологические показатели очистки хлопка, в предлагаемом хлопкоочистительном агрегате устанавливаются четыре секции очистки от мелкого сора, содержащие по пять колково-планчатых барабанов, и четыре секции очистки от крупного сора, содержащие по одному пильчатому барабану. Причем секции очистки от мелкого сора и секции очистки от круп; ного сора чередуются. Первой походу хлопка устанавливается секция очистки от мелкого copa.

Регулирование кратности очистки, осуществляемое в предлагаемом агрегате за счет ре версирования направляющего барабана, позволяет при таком количестве секций осуществить 16 различных планов очистки.

Работа секции очистки хлопка от крупного сора осуществляется следующим образом, Хлопок подается в эту секцию последним колковым барабаном 26 йредыдущей колковой секции и попадает под воздействие направляющего .щеточного барабана 21, который имеет привод для реверсивного вращения.

При его вращении против часовой стрелки хлопок, частично контактируя с наклонным лотком 27, набрасывается на пильчатый барабан 22, закрепляется на нем протирочной щеткой и при соударениях с колосниками очищается от крупного сора. Затем хлопок снимается с пильчатого барабана 22 снимающим барабаном 23, соприкасается с направляющим козырьком 25 и скользит по нему под воздействием воздушного потока и щеток снимающего барабана 23. После этого за счет постепенного уменьшения зазора между снимающим барабаном 23 и козырьком 25, направленным потоком набрасывается под острым углом на направляющую стенку 24, выполненную по форме части овоида, и далее подается на первый колковый барабан 28 следующей секции очистки от мелкого сора. При spauieнии направляющего барабана 21 по часовой стрелке хлопок, поступающий из предыдущей секции очистки от мелкого сора, отбрасывается направляющим барабаном 21 на направляющую стенку 24 и за счет того, что профиль последней представляет собой часть овоида, оканчивающегося касательными к нему, хлопок скользит по стенке не отрываясь и подается на первый колковый барабан 28 следующей секции очистки от мелкого сора. Таким образом, реверс направляющего барабана позволяет регулировать кратность очистки хлопка на пильчатых барабанах.

609784

Форм цла изобретения аьт т

Составитель М. Воронина

Техред Q. Луговая Корректор А. Лакила

Тираж 574 Подписное

Редактор H. Коган

Заказ 2963/20

UHHHllH Государственного комитета Совета Министров СССР но делам изобретений н открьггий

I! 3035, Москва, Ж-35. Раушская наб. д. 4/5

Филиал ППП «Патент>, г. Ужгород, ул. Проектная. 4

1. Хлопкоочистительный агрегат, включающий последовательно установленные очистители хлопка от мелкого сора с колковыми барабанами, очистители хлопка от крупного сора, каждый из которых имеет пильчатый и щеточный барабаны, и средство для изменения кратности очистки с обводным каналом, расположенным над каждым очистителем хлопка от крупного сора, отличающийся тем, что; сцелью повышения качества обработки,,осн колковых барабанов расположены в одной горизонтальной плоскости, средство для изменения кратности очистки содержит направляющий барабан с приводом для его реверсивного вращения, расположенный на одном уровне с щеточным барабаном очистителя хлопка от крупного сора. а обводной канал образован

6 наружными поверхностями направляющего и щеточного барабанов и расположенной над ними стенкой, изогнутой по форме части овоида, при этом между направляющим и щеточным барабанами установлен направляющий козырек; а оси этих барабанов расположены в одной горизонтальной плоскости с осями колковых барабанов.

2. Агрегат по п. 1, отличающийся тем, что направляющий козырек выполнен цилиндрическим и обращен вогнутой поверхностью в сторону щеточного барабана.

3. Агрегат по п. 1, отличающийся тем, что направляющий барабан выполнен щеточным.

Источники информации, принятые ва вни15 мание при экспертизе:

l. Авторское свидетельство СССР № 491735, кл. D 01 В 1 02„ !974.