Способ переработки гидролизного лигнина

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советским

Социалистических

Республик (tl) 610854

К. АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6l) Дополнительное к авт. свид-ву— (22) Заявлено 101276 (21) 2428493/23-26 с присоединением заявки Pk (23) Приоритет (43) Опубликовано 1506 78. Бюллетень % 22 (45) Дата опубликования описания 120578 (5!) At. Кл.

С 10 В 53/02

С 10 У 3/00

С 07 G 1/00

Гецдаратеенный «омнтет нанета тлен«строе ИСР но делам нзооретаннй н отнрытнй (5З) УДК 661.961.62 (088. 8) (72),Авторы изобретения

И.Ф.Богданов, М.JI.Èèùåíêo, М.И.Рогайлин и H.Í.Pÿáoâ (71) Заявитель

Институт горючих ископаемых (54) СПОСОБ ПЕРЕРАБОТКИ ГИДРОЛИЗНОГО

ЛИГ НИ HA

Изобретение относится к способам переработки гидролизного,лигнина и может быть использовано в химической промьналенности в различных синтезах или для получения газа, богатого Н .

При производстве спирта и кормовых дрожжей в гидролиэной промышленности и бумаги в целлюлознобумажной промышленности в качестве отхода получается гидролизный лигнин с выходом до

40% и влажностью до 65%.

Известен способ газификации и термического разложения гидролизного лигнина в смесях с другими материалами при средних температурах (11 . В этом случае проводят газификацию твердого топлива (торф или щепу) с .сбавками

12-14% (на сухое вещество) лигнина.

Увеличивать добавки лигнина нельзя из-эа его большой влажности. Термическое разложение при средних темпера- ® турах (сухая перегонка) гидролизного лигнина проводят после его предварительной сушки.

Наиболее близким к предлагаемому способу по технической сущности и

25 достигаемому эффекту является способ переработки гидоодиэного лигнина и получением кокса (2). По этому сп,>coáy лигнин с влажностью 60- /0н сушат до влажности 10-20%, брикетируют на валь- 0

2 цевом прессе при 40-60 С и давлении

750-1000 кг/см и коксуют до 950 С со скоростью 2-3 С/мин.

Этот способ требует предварительной сушки лигнина до влажности 10-203.

Гидролизный лигнин с трудом отдает влагу при сушке, поэтому на всех предприятиях гидролиэной промышленности используется только не более 25-30% лигнина, а 70-75% вывозят в отвалы, как отход. Кроме, того, известный способ не позволяет получить синтез-газ, который находит широкое применение в химической промышленности и различных синтезах.

Целью настоящего изобретения является упрощение технологии процесса и одновременное получение синтез-газа.

Укаэанная цель достигается тем,что исходный влажный лигнин подвергают пиролизу при 900-1000 С, а образука ийся при этом твердый остаток газифицируют парогазовой смесью со стадии пиролиза.

Предпочтительно лигнин на стадию пиролиэа вводить с содержанием влаги

25-70 вес ° %.

Проведение пиролиза влажного лигнина с последующей газификацией полученного кокса дает возможность полностью использовать влагу лигнина и получить синтез-газ.

610854

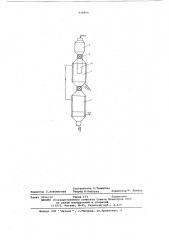

Способ осуществляют в системе из двух последовательных реакторов, из которых первый является пиролиэером, в второй газогенератором.

На чертеже приведена установка для осуществления способа. Пиролиэер 1 представляет собой конструкцию типа труба в трубе и одновременно является наружной трубой. В него из бункера 2 через питатель 3 по внутренней трубе 4 поступает гидролизный лигнин, который подвергается пиролиэу с выделением летучих продуктов пиролиэа и водяного пара. Гаэопаровая смесь поднимается по наружной трубе и поступает без охлаждения в газогенератор 5, заполненный коксовым остатком пиролиза, где водяной пар и двуокись углерода реагирует с образованием синтез-газа. Коксовый остаток из пиролизера непрерывно подают в газогенератор. В обоих реакторах поддерживают температуру 900.-1000 .

Пример 1. В пиролиэер 1, наг- ретый до 1000 С из бункера 2 через питатель 3 по внутренней трубе 4 постепенно загружают 100 г сухого гидролизного лигнина. Получен выход продуктов, вес.Ъ: газа 44,6, коксового остатка 38,6. Состав газа, об%: СО

7,8; С„Н„„.8,2; СО 45 8; Н 19,2; СН, 20,6, выход газа 480 смуг сухого лигнина.

Пример 2. Такой же опыт проведен с подачей в пиролизер 1, нагретый до 1000 С, 100 г гидролйзного лигнина с влажностью 47%. Образующиеся газообразные продукты и водяной пар проходят через газогенератор 5, в котором

О поддерживают температуру 1000 С. Получен выход продуктов, вес.% на сухой лигнин: газа 69,0, коксового остатка

27, 7. Состав газа, об%: СО 9, 5 i С„Нщ

2,21 СО 33,5г Н 43,3; СН4 11,5. Выход газа 909 смэ г сухого лигнина.

Пример 3. Условия те же, что и в примере 2, только в газогенератор

5 вносят навеску кокса для его газификации водяным паром, образующимся в пиролизере 1. Получен выход продуктов, вес.Ъ: газа 143,3, коксового остатка для последующего использования 24,9. Состав газа, об%: СО2 6,1;

С Н нет; СО 33,2; Н 53,8; СН4. 6,9, и м ь выход газа 2262 см /r сухого лигнина, Из приведенных примеров видно, что использование влаги, содержащейся .в лигнине, для газификац .и кокса, образующегося в процессе, дает возможность увеличить выход газа в 4 7 раза по сравнению с сухим лигнином и в 2,4 раза по сравнению с влажным лигнином беэ газификации кокса. При этом увеличивается содержание Н и СО в газе в

1,3 раза.

Таким образом, преимущество способа заключается в том, что не требуется предварительной сушки лигнина, подачи дополнительного пара на газификацию коксового остатка и давления, что значительно упрощает технологию процесса, кроме того предлагаемый способ позволяет получить одновременно с коксом синтез-газ.

Формула изобретения

1. Способ переработки гидролиэно30 го лигнина пиролиэом с получением кокса, отличающийся тем, что, с целью одновременного получения синтез-газа. исходный влажный лигнин о .подвергают пиролизу при 900-1000 С, а образующийся при этом твердый остаток газифицируют парогазовой смесью со стадии пиролиэа.

2. Способ по п,1, о т л и ч а ю— шийся тем, что лигнин на стадию пиролиэа вводят с содержанием влаги

40 25-70 рес.Ъ.

Источники информации, принятые во внимание при экслертиэе:

1. Чудаков И.И. Промышленное использование лигнина, 1962, с. 104-110.

45 2. Кокс и химия 1976, Р 10, с. 25-27.

610854

Составитель Л.Темирова

Редактор Л.Новожилова Техред Н.Бабурка Корректор М. Демчик

Заказ 3094/20 Тираж 673 П одпи с ное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ППП Патент, г.ужгород, ул.Проектная, 4