Устройство для очистки приемных ванн агрегатов грануляции огненножидких шлаков

Иллюстрации

Показать всеРеферат

-т . :; -- -K""2

0 fl-и:::--" -с и е

ИЗОБРЕТЕНИЯ

Союз Соаетскик

Соввиалкстнческих

Республик (11) 610867

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 010776 (2!) 2380950/22-02 с присоединением заявки ¹ (23) Приоритет— г (51) М. Кл.

С 21 В 3/06 в вв1Лврвтввииыи ивввтвт

Ввввти Иииивтрвв 666р ии ививя ивеврвтвиий и втирытий (53) УДК 669.162.266. . 44 (088. 8) (43) Опубликовано 150678.Бтоллетень № 22 (45) Дата опубликования описания 200578 (72) вторы изобретения

Б.M.Ðoòìèñòðoâñêèé, О.Н.Берберов и В.С.Проценко (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПРИЕМНЫХ ВАНН

АГРЕГАТОВ ГРАНУЛЯЦИИ ОГНЕННО-ЖИДКИХ

ШЛАКОВ

Изобретение относится к металлургическому производству, а именно к гра= нуляции огненно-жидких шлаков.

Наиболее близким к описываемому изобретению по технической сущности и достигаемым результатам является устройство для разрушения огнеупорной набивки выпускных желобов металлургических печей 11). Это устройство содержит корпус с зубьями на днище и установленный на корпусе вибратор с приводом. Однако укаэанное устройство практически не может быть применено для разрушения монолита застывших в приемных ваннах гранулируемых водоструйным способом огненно-жидких шлаков и для последующего механизированного удаления раздробленных кусков гранулята из приемных ванн в гранбассейн.

Недостатком известного устройства является то, что конфигурация корпуса этого устройства, соответствующего сечению выпускного желоба металлурги.ческой печи, не обеспечивает высокопроизводительной и надежной очистки ванны, что связано с отсутствием полного контакта корпуса устройства с рабочей поверхностью застывшего гранулята и приемной ванны.

Наличие на нижней выпуклой части днища корпуса известного устройства всего только трех пар зубьев различной высоты (двух больших зубьев, рас5 положенных по продольной оси устройства; двух средних зубьев, размещенных между большими .зубьями симметрично относительно продольной оси под углом к вертикальной плоскости, про10 ходящей через зту ось) двух малых зубьев на задней части днища," установленных аналогично расположению средних зубьев) является недостаточным, поскольку при работе в приемной ванне грануляционного агрегата такое устройство может обеспечить разрушение монолита гранулята лишь в очень узкой зоне, расположенной по продольной оси ванны, так как при укаЯО занном расположении зубьев на днище корпуса известного устройства в контакте с поверхностью монолита застывшего шлака будут находиться только два больших зуба. Остальная часть

25 застывшего шлака остается неразрушенной и требуется дополнительная ручная очистка.

Кроме того, производительность при очистке приемных ванн грануляционных

80 агрегатов указанным устройством бу610867 дет крайне низкой, так как для бчистки каждой последующей приемной ванны необходимы поочередная перестановка устройства, его удержание и перемещение в рабочем состоянии,с помощью 5 специального грузоподъемного устройства на крюковой подвеске либо его присоединение к тяговому средству, При этом не исключается возможность передачи вибрации от рабочего органа на у0 грузоподъемное или тяговое средство, Целью изобретения является создание специального устройства для механизированной очистки приемных ванн агрегатов грануляции от остатков застывшего шлака (гранулята) при одновременном улучшении качества, увеличении производительности и обеспечении более благоприятных и безопасных условий труда.

Цель достигается тем, что в вибрационном устройстве, содержащем корпус с зубьями на днище и установленный на корпусе вибратор с приводом, днище. . выполнено повторяющим конфигурацию сечения приемной ванны грануляционного агрегата, вместо трех пар различных по высЬте и с вогнутой поверхностью зубьев последние помимо днища установлены также на передней и боковых стен- ках корпуса в количестве, обеспечиваю- 30 щем их максимальный контакт с поверхностью гранулята, а сами зубья, с целью повышения их прочности и иэносостойкости, выполнены иэ нысокопрочного жаростойкого материала в виде конусных.35 шипов с округлой вершиной, диаметр основания которых составляет не менее

15-20 диаметров вершины,а высота - не менее 20-30 диаметров. При этом корпус с зубьями и вибратором с приво- 40 дом посредством тросов и системы блоков консольно подвешен на кронштейне консольного типа, смонтированном на передвигающейся вдоль фронта приемных ванн грануляционных агрегатов 45. самоходной тележке, оборудованной двумя приводными лебедками для управления работой рабочего Органа и специальной кабиной с пультом для дистанционного управления всеми механизмами устройства.

Для обеспечения поступательного перемещения рабочего органа от края (верха) наклонно расположенной приемной ванны вниз к ее горловине по мере разрушения монолита гранулята, а также с целью исключения передачи вибрации от рабочего органа на остальные узлы и части устройстна рабочий орган имеет основную и вспомогательную подвески. 60

Основная подвеска, связывающая посредством троса и блочка корпус рабочего органа с приводной лебедкой, осуществляет подъем и опускание рабочего органа по внутренней поверхнос- 65 ти наклонно установленной приемной ванны. Вспомогательная подвеска создается посредством троса, один конец которого закреплен на второй приводной лебедке, а на другом конце подвешен контргруэ с тремя цепями, причем концы последних закреплены в проушинах задней и двух боковых стенок корпуса рабочего органа, С помощью вспомогательной подвески при одновременной работе лебедки оснониой подвески производится более быстрая и точная первоначальная установка рабочего органа на верхний край приемной ванны.

После отключения лебедки основной подвески и при продолжающейся работе лебедки вспомогательной подвески происходит (эа счет опускания контргруза) полное прослабление цепей и вследствие этого автоматическое отключение лебедки вспомогательной подвески, что обеспечинает исключение передачи вибрации на другие узлы и части устройства во. время вибрации рабочего органа, поскольку вибрация в этом случае распространяется в основном только в вертикальном направлении.

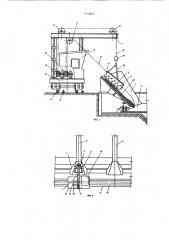

На фиг.1 изображено предлагаемое устройствоу на фиг.2 — схема расположения оборудования агрегатов грануляции и описываемого устройства в период очистки приемных ванн; на фиг.3— рабочий орган, Устройство для очистки приемных ванн 1 грануляционных агрегатов 2 от застывшего гранулята включает рабочий орган 3, состоящий из корпуса 4 с зубьями 5 и установленного н корпусе эксцентриконого вибратора 6 с приводому консольный кронштейн 7 с системой блочков 8 и 9у самоходную тележку 10 с приводом,.которая может перемещаться по железнодорожному пути 11, уложенному параллельно основному шлаковоэному пути 12; управляющие приводные лебедки 13 и 14; кабину 15 с пультом дистанционного управления всеми механизмами устройстBB °

Кронштейн 7 консольного типа с блочками 8 и 9, управляющие лебедки 13 и 14 с приводами и кабина 15 с пультом для дистанционного управления всеми механизмами устройства смонтированы на раме самоходной тележки 10.

Рабочий орган 3 имеет две подвескиосновную и вспомогательную. Основная подвеска осуществляется через блочек

8 посредством троса 16, один конец которого закреплен на проушине 17, имеющейся на задней стенке корпуса

4 рабочего органа 3, а второй - на барабане лебедки 13, Этим достигается постоянное удержание рабочего органа 3 в положении, обеспечивающем

Максимальную эффективность вибрации и очистки, а также поступательное

610867

Формула изобретения

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельстно СССР

М 268444, кл. С 21 В 7/14, 1970. перемещение рабочего органа 3 вниз к горловине наклонно расположенной приемной ванны 1 по мере разрушения монолита гранулята.

Вспомогательная подвеска осущест6 вляется через систему блочкон 9 с помощью троса 18, один конец которого закреплен на барабане лебедки 14, а на втором подвешен контргруз 19 с тремя цепями 20; последние крепятся соответстненно к проушине 17 на задней стенке корпуса и проушинам 21 и 22 на внутренней стороне боковых стенок корпуса 4 рабочего органа 3. Эта дополнительная подвеска обеспечйвает более быструю и точную установку рабочего органа н необходимое рабочее положение и исключение передачи вибра-. ции на остальные узлы и части устройства °

Устройство работает следующим образом.

После слива. жидкого шлака в приемные ванны 1 агрегатов 2 и забора сос тава с порожними шлаковозными ковшами с шлаконозного пути 12 описываемое 25 устройство по железнодорожному пути

11 подают к первому грануляционному агрегату 2 и с помощью одновременной работы двух управляющих лебедок 13 и

14 устанавливают рабочий орган 3 Уст- 30 ройства на застывший гранулят 23 в верхней (начальной) части приемной ванны 1 ° Затем лебедка 13 основной подвески продолжает работать до полного прослабления цепей 20 эа счет опускаемого контргруза 19, пбсле чего автоматически отключается.. Далее включается в работу вибратор 6 рабо-чего органа 3, При этом в результате развиваемых вибратором сил конусные жаростойкие зубья 5 проникают в монолит гранулята, разрушая его на мелкие куски, которые под действием собственного веса скатываются вниз к горловине приемной ванны 1 и через отводящий желоб попадают в гранбассейн.

Так как лебедка 14 вспомогательной подвески в период работы эксцентрикового вибратора 6 отключена, а трос 18 с цепями 20 эа счет контргруза 19 прослаблен, исключается передача вибрации на остальные узлы и частн устройства, поскольку вибрация в основном идет в вертикальном направлении.

По мере разрушения монолита гранулята в верхней части приемной ванны 1 рабочий орган 3 посредством лебедки

13 основной подвески постепенно опус- . кается к горловине. При этом отдельные куски гранулята, задержавшиеся 60 на стенках .приемной ванны 1, увлекаются к горловине зубьями 5 и самим корпусом 4 рабочего органа 3 в процеСсе его поступательного перемещения вниз. Затем самоходное устройство по железнодорожному пути 11 подается к приемной ванне следующего грануляционного агрегата и процесс очистки повторяется.

Применение описываемого устройства позволяет полностью заменить ручной труд при очистке приемных ванн грануляционных агрегатов от застывшего гранулята механизированным, высвободить яа данном участке одного человека в смену, создать более благоприятные и безопасные условия труда при одновременном улучшении качества очистки и повышении производительности. Испытания предложенного устройства показывают, что скорость очистки значительно возрастает о сравнению с ручной. Так время очистки одной нанны одним рабочим 1,2 мин протин 5-7 мин при ручной очистке двумя рабочими. При этом более высокое качество очисткА приемных ванн с помощью предлагаемого самоходного устройства позволяет производить очистку приемных ванн не после каждого слива шлака, а после двухтрех сливов.

1. Устройство для очистки приемных ванн агрегатов грануляции огненно-жидких шлаков, содержащее рабочий орган, состоящий из корпуса с зубьями на днище и установленного. в корпусе эксцен трикового вибратора с приводом, о тл и ч а ю щ е е с я тем, что с целью повышения эффективности его работы, увеличения производительности и обеспечения безопасности труда, днище корпуса рабочего органа выполнено повторяющим конфигурацию сечения приемной ванны, а зубья дополнительно уста,новлены на передней и боковых стенках корпуса, при этом корпус поднешен с помощью основных и вспомогательных тросон на кронштейне консольного типа, смонтированном на самоходной тележке.

2 ° Устройство по п.1, о т л и ч аю ш е е с я тем, что, с целью повышения прочности и износостойкости, зубья выполнены из высокопрочного жаростойкого материала в ниде конусных шипон с округлрй вершиной, диаметр основания которых составляет 15-20 диаметров вершины,а высота — 20-30 диаметров.

610867

Составитель Б.Раковский

Техред Е. Давидович Корректор Н.Ковалева

Редактор Н.Корченко

Филиал ППП Патент, r.Óæãîðoä, ул,Проектная, 4

Заказ 3100/21 Тираж 716 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5