Смесь сложных эфиров n - оксиэтилциклогексиламина в качестве ингибитора коррозии черных металлов при гидроочистке реактивных топлив

Иллюстрации

Показать всеРеферат

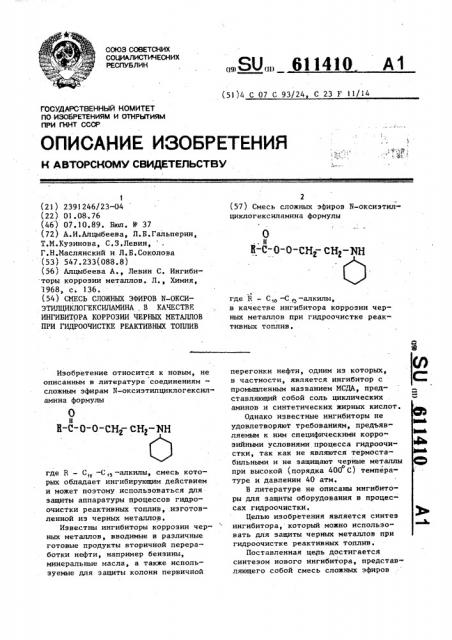

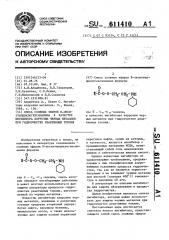

Смесь сложных эфиров Н-оксиэтилциклогексиламина формулыО В-С-0-0-СН2- CH2-NHгде R - С,(,-С^-алкилы, в качестве ингибитора коррозии черных металлов при гидроочистке реактивных ТОПЛИВ.

СОЮЗ СОНЕТСНИХ

СОЦИАЛ ИСТИЧЕСНИХ

РЕСПУЬЛИН (51)4 С 07 С 93/24 С 23 F 11/14

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ

-С-О-О-Скг СН -МН

Е-С-О-O-СН- СН -МН г 2

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 2391246/23-04 (22) 01.08.76 (46) 07.10.89. Бюл. У 37 (72) А.И.Алцыбеева, Л.Б.Гальперин, Т.М.Куэинова, С.Ç.Левин, Г.Н.Маслянский и Л.Б.Соколова (53) 547.233(088.8) (56) Алцыбеева А. ° Левин С. Ингиби торы коррозии металлов. Л., Химия, 1968, с. 136. (54) СМЕСЬ СЛОЖНЫХ ЭФИРОВ N-ОКСИЭТИЛЦИКЛОГЕКСИЛАМИНА В КАЧЕСТВЕ

ИНГИБИТОРА КОРРОЗИИ ЧЕРНЫХ МЕТАЛЛОВ

ПРИ ГИДРООЧИСТКЕ РЕАКТИВНЫХ ТОПЛИВ

Изобретение относится к новым, не описанным в литературе соединениямсложным эфирам N-оксиэтилциклогексиламина формулы где  — С„ -С, -алкилы, смесь которых обладает ингибирующим действием и может поэтому использоваться для защиты аппаратуры процессов гидроочистки реактивных топлив, .изготовленной из черных металлов.

Известны ингибиторы коррозии черных металлов, вводимые в различные готовые продукты вторичной переработки нефти, например бенэины, минеральные масла, а также используемые для защиты колонн первичной

„„SU„„613410 А1

2 (57) Смесь сложных эфиров N-оксиэтилциклогексиламина формулы где R — С, -С -алкилы, в качестве ингибитора коррозии черных металлов при гидроочистке реактивных топлив ° перегонки нефти, одним иэ которых, в частности, является ингибитор с промышленным названием МСДА, представляющий собой соль циклических аминов и синтетических жирных кислот.

Однако известные ингибиторы не удовлетворяют требованиям, предъявляемым к ним специфическими коррозийными условиями процесса гидроочистки, так как не являются термостабильными и не защищают черные металлы о при высокой (порядка 400 С) температуре и давлении 40 атм.

В литературе не описаны ингибиторы для защиты оборудования в процессах гидроочистки.

Целью изобретения является синтез ингибитора, который можно испольэовать для защиты черных металлов при гидроочистке реактивных топлив.

Поставленная цель достигается синтезом нового ингибитора, представляющего собой смесь сложных эфиров

611410

N-оксиэтилциклогексиламина и синтетических жирных кислот технической

Фракции С„ -С, формулы 1, который проявляет ингибирующую активность по отношению к черным металлам в условиях гидроочистки реактивных топлив.

Новый ингибитор получают следующим образом.

Циклогексиламин подвергают взаимо- 10 действию с окисью этилена при 90 С и полученный при этом И-оксиэтилциклогексиламин обрабатывают технической фракцией синтетических жирных кислот

С, -С1з (CMC) a среде ксилола при 15

13)-150 С.

Пример 1. Получение ингибиторае

l стадия. Получение N- оксиэтилциклогексиламина. 20

В круглодонную колбу, снабженную мешалкой, обратным холодильником и барботером, загружают (1,5 моль) циклогексиламина, 0,0005 моль раствора Na0H и при 90 С пропускают 25

1 5 моль газообразной окиси этилена.

После окончания реакции проводят вакуумную разгонку. N-Оксиэтилциклогексиламин представляет собой белую кристаллическую массу с т.кип.

120ОС /7 мм рт.ст., растворимую в воде, ацетоне, спирте.

Найдено,7: С 66,9; Н 11,4» N 9,75;

О 11,9.

Вычислено, Ж: С 67,1; Н ll 9;

Б 9,8; О 11,2.

Il стадия, Получение. эфиров Nоксиэтилциклогексиламина и СЖК

С <о 0 s3 °

В круглодонную колбу, снабженную 40 мешалкой, термометром, обратным холодильником и насадкой Дина-Старка, загружают 1 моль (143 r) И-оксиэтилциклогексиламина, 1 моль (197 г)

СЖК фракции С,р -С 1» 1 л ксилола и 45 ионообменную смолу Ку-2 в Н -форме

12-10Х в расчете на СЖК. Смесь кипятят при 135-140 С 18-20 ч до выделения рассчитанного количества (18 r) води.

После окончания реакции ксилол отгоняют в вакууме. Выход целевых продуктов 987. от теории, кислотное чис.ло 2, эфирное число 168, содержание азота 4,2.

Кислоты С „ — С„ берут со средним мол.весом 197. Они имеют следующий фракционный состав,7.: С, 5, С„, !5, С 30, 0„„50.

8-18

Ингибитор представляет собой смесь эфиров, так как берется смесь кислот, Характеристика описываемых эфиров следующай:

Мол.вес (по кислотному числу) 1 97-205

Удельный вес, г/см 0,89-0,9.1

Температура застывания, С

Температура кипения (при 100 мм рт.ст.);С 212-236 ..

Новые соединения испытывали в качестве ингибиторов коррозии черных металлов в условиях гидроочистки реактивных топлив.

Эфиры вводят в исходное сырье в количестве 0,05-0,1 мас,X.

Условия коррозионных испытаний следующие: гидроочистку реактивного топлива проводят на алюмокобальтмолибденовом катализаторе при 390-410 С» давлении водорода 40 атм, кратности циркуляции водорода 400 объемов на

l объем сырья в 1 ч, объемной скорости подачи сырья 2 ч ". Пластины из углеродистой стали Ст.3 и нержавеющей стали Х13Н10Т помещают на входе и выходе реактора гидрирования. Степень корроэионного поражения оценивают по потерям в весе и визуально. Степень защиты стали вычисляют по формуле I

z — †. - 100 (/)»

1 где i — скорость коррозии стали в присутствии ингибитора; — без ингибитора.

Эффективность предлагаемого ингибитора видна из приведенного в примерах 2-5 и сводной таблице.

Пример 2 (без добавления ингибнтора в топливо).

Пластинки из стали (Ст.3) pasMeром 400х15 мм, предварительно очищенные и обезжиренные, помещают на входе и выходе реактора, в котором производится гидроочистка реактивного топлива Т-6. Характеристика топлива: плотность 0,840 г/см » пределы выкипания 195-315 С, содержание ароматических углеводородов 23 мас.й» исходное содержание общей серы 0,14Х.

Условия гидроочистки: температура

390-410 С, давление водорода 40 атм, кратность циркуляции водорода 400 объемов на 1 объем сырья в 1 ч, объемная скорость подачи сырья 2 ч-", катализатор алюмокобальтмолибденовый.

1410

Количество серы в топливе Т-6 после гидроочистки 0,001Х.

Скорость коррозии стали, оцененная по потерям в весе, для пластин на входе в реактор 0,2 17 г/м :ч, на выходе иэ реактора 0,361 г/м - ч.

Пример 3. Пластинки из стали (Ст.3) помещают на входе и выходе иэ реактора. В реактивное топливо Т-6 перед гидроочисткой добавляют 0,1Х смеси эфиров ¹îêñaýòèëöèêëîãåêñèëамина и СЖК С вЂ” C» .

Условия испытаний аналогичны примеру 2. Скорость коррозии стали для пластин на входе в реактор 0,027 г/м ч, на выходе,иэ реактора 0,021 г/м ч, что составляет степень защиты стали

88 и 94Х соответственно.

Пример 4. Гидроочистку топ. лива Т-8 осуществляют в условиях

Содержание серы,X

Степень защиты, Х, стали в реакторе онцен ация нгиби исходное после гидроочистки

СтЗ

XI 7810 ора, ас.X а -входе на выходе входе на выходе

0,14.

0,14

0,14

О, 001

0,001

0,001

Коррозия

78 84

88 94

91

0,4

0,4

0,4

0,02

0,02

0,02

Коррозия

81

89

82

0,26

0,26

0,26

0,002

0,002

0,002

Коррозия

87

79

Техред М.Дидык Корректор O.Êðàâöîâà

Редактор Л.Письман

ЗАкаэ 6807 Тираж 352 Подписное

ВНИИПИ Государственного комитета по изобретениям н открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.Ужгород, ул. Гагарина, 101

Т-6

О, 05

0,1

Т-8

0 05

0,1

РТ

0 . 0,05

0,1

6 примера 2. Характеристика топлива: плотность 0 785 г/см, предел выкипаэ ния 165-280 С, содержание ароматичес«

5 ких углеводородов 18 мас.Х, исходное содержание общей серы 0,40 мас.X.

Количество серы в топливе после гидроочистки 0,02Х. Скорость коррозии стали (Ст.33, оцененная по потерям в весе, на входе в реактор

0,232 г/м ч, на выходе из реактора

0,382 г/м - ч.

Пример 5. Проводят опыт в условиях примера 4 с добавлением

О,l смеси эфиров Н-оксиэтилциклогексиламина и СЖК С „— С .

Скорость коррозии стали для пластин на входе в реактор 0,047 г/м . ч, на выходе из реактора 0,076 г/м ч.

20 Степень защиты стали соответственно

87 и 807.