Способ производства катанки

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву .(22) Заявлено 15.12,75 (21) 21о9471/22-02 с присоединением заявки № (23) Приоритет (43) Опубликовано25.06.78.Бюллетень №28 (45) Дата опубликования описания 2,6. m.qg

Союз Советских

Социалистических

Республик (!!) 6 3.1694 (5!) И. Кл.

В 21 B 1/18

Государственный комитет

Совета Министров СССР по делам изобретений н открытий (53) УДК621,771,252. .04(088.8) Ю, № Чуманов, В, И. Погоржельский, И. A. Острейко, Г. М. Шульгин, В. П. Морозов, Е. С. Глуховский, В, Ф, Губайдулин и В. С. Солод (72) Авторы изобретения

Донецкий ордена Трудового Красного Знамени политехнический институт и Центральный ордена Трудового Красного Знамени научноисследовательский институт черной металлургии им. И, П. Бардина (71) Заявители (54) СПОСОБ ПРОИЗВОДСТВА КАТАНКИ

Изобретение относится к технологии прокатки черных и цветных металлов.

Известен способ производства катанки, включающий непрерывную разливку сдяба, подогрев сляба до температуры равной 0,7 — 0,85 температуры плавления металла, обжатие сля5 ба с обшей вытяжкой 1,5 — 2,0, повторный по догрев до температуры, равной 0,65 — 0,8 температуры плавления металла и последующую прокатку до требуемого сечения (1J.

Целью изобретения является выравнивание 1р производительности различных участков технологического цикла.

Это достигается тем, что в процессе последующей прокатки сляб разделяют в многоручьевых калибрах 2 — 8 прямоугольных заготовок при общей вытяжке (после повторного подогрева) 2,3 — 3,5 с локальным подогревом зон разделения до температуры равной 0,6 — 0,8 температуры плавления металла, после чего заготовки кантуют, параллельно редуцируют с общей вытяжкой 2,5 — 3,5 и полученные заго- >0 товки докатывают до требуемого сечения в несколько ниток.

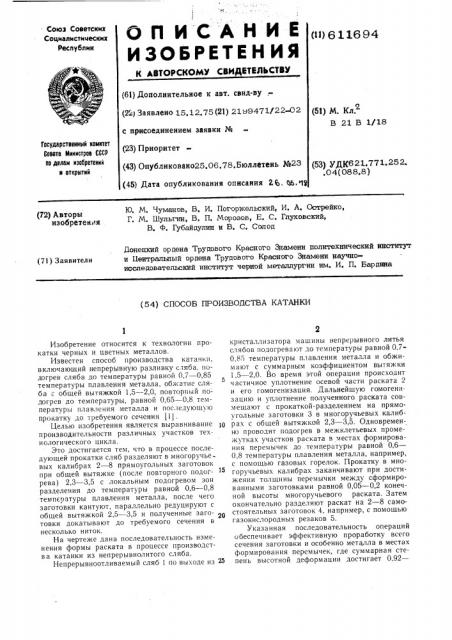

На чертеже дана последовательность изменения формы раската в процессе производства катанки из непрерывнолитого сляба.

Непрерывноотливаемый сляб l по выходе из кристаллизатора машины непрерывного литья слябов подогревают до температуры равной 0,70.85 температуры плавления металла и обжимают с суммарным коэффициентом вытяжки

1,5 — 2,0. Во время этой операции происходит частичное уплотнение осевой части раската 2 и его гомогенизация. Дальнейшую гомогенизацию и уплотнение полученного раската совм ещают с прокаткой-разделением на прямоугольные заготовки 3 в многоручьевых калибрах с обшей вытяжкой 2,3 — 3,5. Одновременно проводят подогрев в межклетьевых промежутках участков раската в местах формирования перемычек до температуры равной 0,6—

0,8 температуры плавления металла, например, с помощью газовых горелок. Прокатку в многоручьевых калибрах заканчивают при достижении толщины перемычки между сформированными заготовками равной 0,05 — 0,2 конечной высоты многоручьевого раската. Затем окончательно разделяют раскат на 2 — 8 самостоятельных заготовок 4, например, с помощью газокислородных резаков 5.

Указанная последовательность операций обеспечивает эффективную проработку всего сечения заготовки и особенно металла в местах формирования перемычек, где суммарная степень высотной деформации достигает 0,92—

611694

Формула изобретения

/> 5

Д Q g Q а а й

Составитель В. Губайдулин

Техред О. Луговая Корректор А. Лакида

Тираж 1087 П одп и с ное

Редактор Т. Фадеева

Заказ 3346/11

Г1НИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская иаб., д. 4/5

Филиал Г1! 1П « lid TpHT», г. Ужгород, ул. Проектная, 4

0,98. Кроме того, за счет большой суммарной вытяжки равной 3,5 — 7,0 существенно возрастает скорость прокатки.

Каждую заготовку кантуют и параллельно прокатывают с ребровым обжатием при коэффициенте обжатия (суммарной вытяжки) 2,5—

3,5 вплоть до получения сечения близкого к квадратному. Ребровая деформация обеспечивает необходимую степень ребровой проработк и сечения и снижает анизотропию свойств металла в подкате. Окончательное формиро«ание катанки осуществляют в зависимости от размеров готового профиля 6.

Пример. Машина непрерывного литья слябов криволинейного типа отличает заготовки сечением 200 X 1200 мм со скоростью 2 м/мин и производительностью 216 т/час. Поверхность сляба, вышедшего за пределы отделения неп рерывной разливки (расстояние 15 — 20 м), имеет низкую для прокатки температуру поверхности. Поэтому подогревательная печь скоростного нагрева должна обеспечивать температуру поверхности металла 1200 — 1280 С в зависимости от марки стали. Подогрев способствует гомогенизации металла по сечению и улучшает качество готовой продукции.

Прокатку сляба с суммарным коэффициентом вытяжки 1,5 — 2,0 ведут в горизонтальных и вертикальных клетях вплоть до получения сечения 100Х 1200. Ребровое обжатие в вертикальных клетях делают для образования наплывов на основных гранях сляба в местах, соответствующих формированию крайних ручьев, что обеспечивает их эффективное заполнение. Скорость прокатки в последней клети группы 4 м/мин. Далее раскат поступает на вторичный подогрев до 1200 С, и раскат с уплотненной средцевиной прокатывают в непрерывной четырехклетьевой группе клетей с многоручьевыми калибрами. Суммарная вытяжка при этом составляет 3,5. Скорость раската на выходе из группы 15,6 м/мин. В процессе формирования четырех заготовок в многоручьевых калибрах с помощью газовых горелок подогревают места формирования перемычек, тем самым обеспечивая более интенсивный режим деформации. На выходе из последней клети с помощью газокислородных резаков удаляют перемычки между отдельными заготовками, имеющими сечение 60 Х 140 мм, и кантуют их на угол 67, ставя на ребро. Прокатку в четырехниточной группе клетей ведут с суммарным коэффициентом вытяжки 3,5 и получают на выходе квадрат 50 Х 50 мм. Скорость раската при этом 55 м/мин. Нитки раздваивают щв на две параллельные двухниточные группы клетей, а затем подают на четыре параллельные чистовые блоки клетей. Во всех группах используют вытяжные калибры. Так, при прокатке круга диаметром 6 мм скорость на выходе 4800 м/мин. На выходе из чистовой клети катанку охлаждают и сматывают в бунты.

Способ производства катанки, включающий непрерывную разливку сляба, подогрев сляба до температуры равной 0,7 — 0,85 температуры плавления металла, обжатие сляба с общей вытяжкой 1,5 — 2,0, повторный подогрев до температуры равной 0,65 — 0,8 температуры плавле25 ния металла, последующую прокатку до требуемого сечения, отличающийся тем, что, с целью выравнивания производительности различных участков технологического цикла, в процессе последующей прокатки сляб разделяют в много30 ручьевых калибрах на 2 — 8 прямоугольных заготовок при общей вытяжке, после повторного подогрева, 2,3 — 3,5 с локальным подогревом зон разделения до температуры равной 0,6—

0,8 температуры плавления металла, после чего заготовки кантуют, параллельно редуци35 руют с обжатием 2,5 — 3,5 и полученные заютовки докатывают до требуемого сечения в несколько ниток.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР № 383484, 41 кл. В 21. В 3/00, 1973.