Устройство для пакетирования длинномерных изделий

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву(22) За явлено 10.10.75 (21)21 79931/27-1 с присоединением заявки ¹ (23) Приоритет (43) Опубликовано 25,06,78, Бюллетень №2 (45) Дата опубликования описания,0>. V5 (" L 1836 (51) М. Кл.

В 65 Cr 57/18Государстоенный комитет

Совета Министроа СССР по делам изооретений и открытий (53) УДК 621.869 (088.8) Л. Б. Ильин, В. И. Карпинская, М. В. Ушаков, А. И. Гомонов и И, П. Арапова (72) Авторы изобретения

Красноярское проектно-конструкторско-гехнологическое бюро объединения «Красноярсклеспром»

I (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ПАКЕТИРОВАНИЯ

ДЛИННОМЕРНЫХ ИЗДЕЛИЙ

Изобретение относится к складскому оборудованию, а именно к устройствам для пакетирования длинномерных изделий, например шпал, и может быть использовано в шпалорезных цехах леспромхозов и .лесоперевалочных комбинатов.

Известно устройство для пакетирования штучных грузов, у которого механизм формирования пакета снабжен подвижными опорами, выполненными в виде двух полок, установленных на катках. При раздвижении опор сформированный ряд опускается на раму (1)..

Известно также устройство для пакетирования штучных изделий, которое состоит из поперечного транспортера и собственно укладчика. Транспортер, подающий детали от станка, состоит из бесконечных лент, натянутых на барабан и снабженных дополнительными нажимными роликами. Собственно укладчик состоит из двух приемных полочек, укрепленных на раме шарнирно связанных между собой тягой, защелки и подвижной консоли, скользящей по направляющим. Консоль несет на себе две шарнирно укрепленные полочки, снабженные в нижней части фасонными отгибами, и уравновешена грузом с помощью троса, переброшенного через блок (2J.

Однако это устройство невозможно использовать для укладки шпал в транспортные пакеты. По техническим условиям транспортировки шпал верхний ряд транспортного пакета

5 должен состоять из n — 1 штук шпал при п штук в остальных рядах. Кроме того, транспортные пакеты формируются с опредетенным количеством шпал в ряду в зависимости от типа шпал, формы и размеров поперечного сечения. Конструкция же известного укладчика

lp не позволяет формировать ряд из определенного количества деталей, так как защелки освобождают полочки только после полного заполнения ряда и количество деталей во всех рядах остается постоянным, т.е. нельзя формировать верхний ряд с другим количеством укладываемых в штабель изделий. Кроме того, для работы укладчика требуется предварительная сортировка укладываемых в штабель изделий, не предусмотренная его конструкцией. Недостатком известйого укладчика является и то, что набор штабеля производится рядами непос- : редственно на тележку, которая должна посто,;янно находиться в укладчике, что неудобно при их большом количестве, так как возможна задержка при перегрузке пакетов с тележки в вагоны или на склад. В случае, когда время

25 выгрузки превышает время набора одного ря611836

1 KJI3 QHHI< He06XOJHM0 возврата тележки под погрузку.

Цель изоб;, còåíèÿ — формированис пакета изделий, 11, ?симушсствснцо шпал, по трсбованиям к перевозкам по железной дороге широкой колеи.

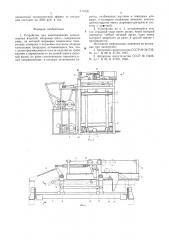

Это достигается тем, что B известном устройстве для пакетирования длинномериых изделий, содержащем раму, на которой шарнирно закреплены поворотные козырьки и подъемно-опускные консольные площадки, на рамс смонтированы горизонтальные направляющие, в которых установлена каретка, снаб?кеннан жестким и откидным упорами, а козырьки снабжены замками, взаимодействующими через .шарнирно-рычажную систему с кареткой.

Для формирования верхнего ряда пакета откидной упор имеет ролик, через который перекинут гибкий тяговый орган, один конец которого закреплен на раме, а другой связан с противовесом.

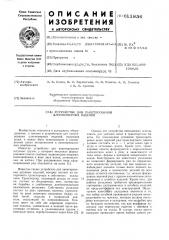

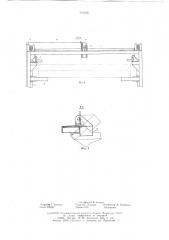

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 — механизм формирования ряда; на фиг. 3 — вид по стрелке А на фиг. 1; на фиг. 4 — сечение Б — Б <а фиг. 2.

Предлагаемое устройство состоит из рамы 1 с закрепленными по краям вертикальными направляющими 2, по которым цепями 3 через общий вал 4 от электропривода 5 перемещаются опорные площадки 6. В верхней части рамы шарнирно крепятся козырьки 7, имеющие замковые упоры 8 и противовесы 9. 1,, р,ки удерживаются в горизонтальном положении замками 10, связанными между собой тягами 11. Через Ltëðíèðío-рычажную систему замки связаны с пру?киной 12, а через талреп !3 — с подвижной кареткой 14. Каретка установлена на горизонтальной направлявшей

15 и имеет жесткий 16 и откидной 17 упоры.

На каретке, откидном упоре и раме установлены ролики 18. Трос 19 одним концом жестко закреплен к рамс и запасован через ролики каретки, образуя петлю на ролике откидного упора. Далее через систему роликов трос выводится к нижней части рамы, где другой его конец закреплен на подвижном противовесе 20.

Пвя этом каретка может свободно передвигатьсй ио направляющей 15 независимо от положения откидного упора. Механизм пакетирования имеет платформу 21.

Шпалы поступают на сортировочный рольганг. Оператор распределяет их в зависимости от типа, породы, формы и размеров поперечного сечения по пакетируюшим устройствам с помощью команд (аппарата и флажковых устройств). По мере поступления шпалы подаются сбрасываюшим устройством с сортировочного рольганга на козырьки 7. Козырьки через замковые упоры 8 замками 10 удерживаются в горизонтальном положении. Ряд формируется из пяти шпал. Каждая последующая проталкивает все предыдущие. Во время сброса пятой шпалы с сортировочного ролыанга шпалы, упираясь в жесткий упор 16, перемешают каретку 14 по горизонтальной направляющей

15. При движении каретки через шарнирно-ры!

З5

60 ча?кнук систему замки поворачиваются и выходят из зацепления с упорами 8. Ряд шпал под собственным весом опускается на опорные площадки 6 и освобождает жесткий упор 16.

Пружина 12 возвращает каретку 14 в исходное положение. При подаче последней шпалы каждого ряда и перемещении каретки 14 включается электродвигатель привода 5 механизма пакетирования, приводя во вращение вал 4 и цепь 3. При этом опорные площадки 6 опускаются вниз на высоту шпалы. Привод отключается при возврате каретки 14 в исходное положение. Синхронность работы козырьков и опори гх площадок обеспечивается кинематической схемой.

Формирование следующего ряда может начинаться сразу же после возврата каретки и козырьков. Исходное положение каретки может меняться с помощью талрепа 13, что позволяет формировать пакеты в зависимости от типа, формы и размеров поперечного сечения шпал и их количества в ряду.

После окончания формирования предпоследнего ряда опорные площадки б входят в контакт с противовесом 20, который натягивает трос 19, по которому перекатывается каретка с роликом шарнирно подвешенного откидного упора 17, и петля вытягивается. При этом ролик 18 отжимается вверх и фиксирует откидной упор в вертикальном положении.

После формирования последнего ряда шпал опорные площадки 6 укладывают готовый пакет на платформу 21, а сами опускаются ниже.

Платформа 21 автоматически выносит пакет за пределы механизма пакетирования, электро-. двигатель реверсируется и опорные площадки сразу же возвращаются в верхнее положение, что обеспечивает непрерывную работу устройства.

Остановка опорных площадок в верхнем и нижнем положениях обеспечивается концевыми выключателями (на чертежах не показаны).

После выгрузки пакета краном платформа возвращается в пакетируюшее устройство.

Применение предлагаемого устройства позволяет автоматизировать процесс укладки в пакет шпалопродукции. Автоматизация процесса достигается с помощью каретки, жесткий упор которой служит для набора всех рядов, а откидной упор обеспечивает набор верхнего ряда, т.е. позволяет формировать пакет в соогветствии в предъявляемым к транспортным пакетам требованиям. Наличие талрепа в шарнирно-рычажной системе позволяет установить исходное положение каретки для формирования пакета определенной ширины. Выполнение опор ных площадок с приводом позволяет опустить сразу весь пакет на тележку или платформу шагами, равными высоте одного ряда шпал.

Благодаря этому процесс набора штабеля в пакет может производиться во время разгрузки платформы до предпоследнего ряда, что невозможно в известном укладчике, так как в нем каждый ряд сразу опускается на,платформу.

Применение пакетируюшего устройства с сортировкой позволит механизировать ручной труд на операциях сортировки и укладки шпал в транспортный пакет на 75 — 800/о. При этом

1836

Формула изобретения

2Р

Ф

Рl, / ет

61 ожидаемый экономический эффект от внедрения составит до 3500 руб. в год.

1. Устройство для пакетирования длинномерных изделий, например шпал, содержащее раму, на которой шарнирно закреплены поворотные козырьки и подъемно-опускные опорные консольные площадки, отличающееся тем, что, с целью формирования пакета изделий по требо ваниям к перевозкам по железной дороге широкой колеи, на раме смонтированы горизонтальные направляющие, в которых установлена ка6 ретка, снабженная жестким и откидным упорами, а козырьки снабжены замками, взаимодействующими через шарнирно-рычажную систему с кареткой.

2. Устройство по п. 1, отличающееся тем, что откидной упор имеет ролик, через который перекинут гибкий тяговый орган, один конец которого закреплен на раме, а другой связан с противовесом.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР № 341735, М. кл. В 65 G 57г 18, 1967.

2. Авторское свидетельство СССР № 73425, М. кл. В 65 G 57г00, 1946.

I eäàêò(ô Т. Зуокова

Заказ 33б9/2! (оставитель В Чвилев

Текред О. Луговая Корректор А. Гриценко

Тираж 075 Подписное

1111ИИПИ Гсиударс венного номинала Совета Министров ССОР по дела ч изобретен ий и открытий

1 13035, Москва, Ж-35, Раушская наб.> д. 4 5

Филиал ППГ1 «Патент», г. Ужгород, ул. Г1роектная, 4