Самонастраивающаяся электромеханическая резонирующая система

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Респубпик (61) Дополнительное к авт. свид-ву (22) Заявлено24.03.76 (21) 2337824/24-24 (5l) И. Кл.

Н 02 К 35/02

6 05 B 13/02 с присоединением заявки № (23) Приоритет(43) Опубликоваио25.06.78.Бюллетень №23 (45) Дата опубликования описания 06.06.-(в

Pa) УДК 62-50 (088.8) Гасударстаеаама каматет

Сеаата Маластраа СССР ае делам хзабретеиие и открытей

В. Л. Заковоротный, Г. Г. Палагнюк, В, Г. Бегун, Н. Н. Игиатеижо н Г. K. Термолаев (УЯ) Авторм изобретении

Ростовский-аа-Йоиу институт сельскохозяйственного машиностроения

Pl) Заявитель (54) САМОНАСТРАИВА ЮЩА ЯСЯ ЭЛЕКТРОМЕХАНИЧЕСКА Я

РЕЗОНИРУЮЩАЯ CHCTENA

Изобретение относится к самонастраивающимся системам управления процессом резания и может быть использовано в машиностроении при механической обработке.

Наложение ультразвуковых колебаний на режущий инструмент значительно улучшает процесс пластической деформации, енижает интенсивность износа режущего инструмента, значительно уменьшает интегральные .усилия резания, а также улучшает другие технологические показатели. Оптимизация усилий резания приобретает особенное значение при ультразвуковой обработке, как принципиальное условие достижения максимального технико-экономического. эффекта.

В процессе исследования ультразвуковых методов обработки установлено, что.наименьшее значение усилий резания не соответствует резонансной частоте настройки акустической системы. Во многих случаях разница между оптимальной и резонансной частотами остается довольно значительной, поэтому необходимо добиваться эффективности наложения ультразвуковых колебаний путем. поиска некоторой определенной, желаемой оптимальной частоты, а не путем настройки акустической системы.в резонанс при заданных параметрах (значениях) акустической мощности )1).

Однако сложное устройство контроля усилий резания, а также наличие мощного ультразвукового генератора ограничивает область применения такой системы. Более того, в этой системе в качестве критерия эффективности . б возбуждения ультразвуковых колебаний в зоне резания используется общая нагруженность шпинделя силами резания. Установлено, что минимальным значениям сил резания далеко не всегда соответствуют условия резания, оптимальные в смысле обеспечения точности обрабатываемой поверхности и ее микрорельефа. Известно также, что в процессе резания возбуждаются колебания, в том числе и автоколебания в ультразвуковом диапазоне, Источником колебаний является сам процесс реза15 ния; усилия резания периодически изменяются с той же частотой, что и автоколебания. Частота этих колебаний определяется, в основном упругими и инерционными характеристиками колеблющимся объектом-системой приспособление — инструмент-деталь (СПИД). Однако автоколебання ультразвуковой частоты крайне нестабильны даже прн. условии, если упругие системы инструмента и детали настроить на одну и ту же частоту ультразвукового диапазона. Если же синхронизировать эти ко15 лебания внешним источником возбуждения, то

612356 такие автоколебания значительно усиливают.ся и достигают величины 20+25 мкм, прн этом все остальные формы колебаний исчезают (гасятся). Так как рассматриваемые движения есть автоколебания, то для их синхронизации требуется малая мощность, по крайней мере значительно меиьаая, чем при возбуждении вынужденных колебаний. Данное обстоятельство позволяет проектировать самовозбуждающиеся системы, автоматически настранвающнеся иа оптимальные частоты, исходя из условий обработки, с учетом упругих и инерционных характеристик колеблющейся (в комплексе)

СПИД.

Известны системы, включающие электромеханический преобразователь н содержащие в себе самовозбуждающийся генератор, так называемые самовозбуждающиеся ультразвуковые генераторы, которые нашли широкое применение в различных отраслях промышленности, в том числе и прн ультразвуковой обработке I2j.

Наиболее близкой к изобретению по своей технической сущности является самонастраивающаяся электромеханическая резонирующая система, содержащая усилитель мощности, выход которого соединен с входом айектромеханического преобразователя, выход которого соединен с регулирующим органом объекта,-датчик вибрации, выход которого соединен с входа мн первого и второго усилителей, причем выход второго усилителя соединен с управляющим входом первого усилителя,aего выход через фильтр соединен с управляющими входами фазовращателя и фазоч вствительного выпрямителя, выход которого соединен с входом фазовращателя 13).

Эта система является разновидностью систем стабилизации резонансной частоты ультразвуковых преобразователей при изменении нагрузки на волноводе. Известно, что в процессе механической обработки ультразвуковыми колебаниями изменение нагрузки зачастую приводит к изменению полного (комплексного) приведенного сопротивления вибратора к выходу ультразвукового генератора, что значительно усложняет процесс согласования и автоматической настройки частоты для поддержания оптимального значения амплитуды. Эффективность же возбуждения ультразвуковых колебаний в зоне резания зависит не от настройки акустической системы в резонанс, а от поиска и удержания желаемой оптимальной частоты и амплитуды в зависимости от меняющихся параметров СПИД в процессе обработки, при которых потребление (поглощение) активной составляющей акустической энергии (имеется ввиду энергия, поглощаемая непосредственно зоной резания) ультразвуковых колебаний становится максимальным, а усилия резания — минимальными. В этом случае необходимо, чтобы частота крутильной составляющей комплексных колебаний режущего инструмента совпадала с собственной частотой продольных колебаний обрабатываемой детали или зажимного нпнспособления. значение котопой изменяется в процессе обработки в зависимости от относительного положения инструмента и детали текнологнческих факторов.

Целью изобретения является повышение точности системы.

Достигается это тем, что в системе установлены блок контроля амплитуды и задатчик уровня выходного сигнала, входы которого соединены соответственно с выходами фазоврашателя и блока контроля амплитуды, а выход— с входом усилителя мощности, выход электромеханического преобразователя соединен с входами фазочувствительного выпрямителя н блока контроля амплитуды, а датчик вибрации соединен с выходом объекта.

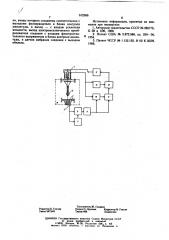

На чертеже представлена блок-схема самонастраивающейся электромеханической резонирующей системы. В состав системы входят электромеханический преобразователь 1, режущнй инструмент 2, обрабатываемая деталь

3, зажимное приспособление 4, датчик вибрации 5 (обратной связи}, первый и второй усилители 6, 7, фильтр 8, фазоврашатель 9, задатчик 10 уровня выходного сигнала, усилитель мощности 11, фазочувствнтельный выпрямитель 12, блок 13 контроля амплитуды, объект

14. В данном случае объектом является СПИД, 25 содержащая режущий инструмент 2, обрабатываемую деталь 3 н зажимное приспособление

4. Датчик вибрации установлен на зажимном приспособлении 4 объекта 14.

Функционирование рассматриваемой электромеханической резонирующей системы сопровождается образованием автоколебаний, являвшихся следствием протекания технологического процесса. Характерной особенностью такой системы является изменение параметров ее колебаний. Сами колебания в такой системе веМ дут себя нестабильно. В связи с этим. возникает задача синхронизации автоколебаний системы и слежения за изменяющимися параметрами колебаний при одновременной стабилизации заданного уровня колебательных смешений. @ В процессе врезания режущего инструмента 2 в обрабатываемую деталь 3, закрепленную s зажимном приспособлении 4, возникают автоколебания, регистрируемые датчиком вибрации 5. Выходйое напряжение датчика 5 подается на вход первого усилителя 6 и одновременно на вход второго усилителя 7, выходное напряжение которого управляет коэффициентом усиления первого усилителя 6 для поддерживания его выходного напряжения на одинаковом уровне в зависимости от входного сигнала датчика вибрации 5. Постоянное по амплитуде выходное напряжение первого усилителя 6 ограничивается по частоте фильтром 8, полоса пропускания которого лежит в области ультразвуковых частот, н подается на фазоврашатель 9, а также в качестве опорного сигнала на фазочувствнтельный выпрямитель

12, который вырабатывает сигнал управления фазовращателем 9 пропорционально амплитуде и фазе входного сигнала.

При этом, управление фазоврашателем 9 осуществляется таким обпазом, чтобы возбуж

2356

Формула изобретения

5 даемые колебания в электромеханическом преобразователе I, а следовательно, и крутильиые колебания режущего инструмента 2 были бы в фазе с возникающими продольными автоколебаниями зажимного приспособления 4, которые регистрируются датчиком вибрации 5.

Таким образом, фаза сигнала после фазовращателя 9 поддерживается такой, чтобы всегда существовала положительная обратная связь, глубина которой управляется фазочувствительным выпрямителем 12.

Особенно это важно при переходе от одной резонансной частоты к другой, изменение которой определяется изменением параметров

СПИД. Нормированное напряжение необходимых амплитуды и фазы посредством задатчика

10 уровня выХодного сигнала подается на вход усилителя мощности 11, необходимого для возбуждения колебаний в преобразователе 1.

Для обеспечения постоянно заданной величины активной составляющей акустической энергии, излучаемой электромеханическим преобразователем 1, введен дополнительный блок

13 контроля амплитуды, выходное напряжение которого управляет задатчиком 10 уровня выходного сигнала, пропорционально изменению величины тока, протекаемого через обмотку преобразователя 1.

Из анализа работы системы становится очевидным, что оптимальная частота колебаний определяется параметрами самой СПИД и автоматически выбирается и поддерживается, исходя из условий обработки при заданном уровне амплитуд относительных колебательных смещений зажимного приспособления 4 и режущего инструмента 2.

Использование в системе блока контроля амплитуды и задатчика уровня выходного сигнала, а также установка датчика вибраций на зажимном приспособлении выгодно отличают самонастраивающуюся электромеханическую резонирующую систему от указанного прототипа. В рассматриваемой системе из технологических соображений необходимо согласовывать частоты крутнльных колебаний инструмента и продольных автоколебаний детали и при этом поддерживать заданный постоянный уровень колебательных смещений. Последнее обстоятельство, в зависимости от достигаемого технологического эффекта, имеет принципиальное значение, так как лишь только определенному оцтимальному уровню колебаний соответствует наилучшая чистота формируемой поверхности и при этом, как правило, бывает максимальная точность обработки. Существуют также постоянные оптимальные амплитуды, при которых обеспечиваетсч максимальная стойкость инструмента. Таким образом, установка задатчика уровня амплитуды и блока ее контроля диктуются непосредственно технологическиж требоваииями

Установка датчика вибраций обратной связи на зажим юм приспособлении приводит к тому, что положительная обратная связь осуществляется не от акустической системы, а от системы инструмент-деталь, в которой осущест5

6 вляется синхронизация автоколебатсльного режима. Последний же существует самостоятельно, íî его параметры (амплитуды колебательных смещений) крайне недостаточны, чтобы обеспечить положительный технологический эффект.

Установка датчика вибраций обратной связи на зажимном приспособлении позволяет возбудить указанные автоколебаппя прн незначительных затратах возбуждаемой мощности в рассматриваемом случае необходимо около

400 вт. В случае установки датчика непосредственно у электромеханического преобразователя для возбуждения и стабилизации требуемого по технологическим соображениям режима необходима мощность в пределах 2 — 2,5 квт.

Более того, ввиду широкого диапазона частот автоколебаний (16 — 23 кгц), реакция рассматриваемой системы на акустические колебания будет практически незаметной и поэтому, осуществление положительной обратной связи непосредственно от акустической системы приводит к дополнительному выделению энергии, ухудшающему технологический процесс. Кроме того, отсутствие в системе дополнительных цепей управления, связанных с включением и отключением ультразвуковых колебаний, значительно упрощает как систему, так и ее обслуживание в процессе эксплуатации, так как задатчиком самовозбуждающих колебаний является сам процесс резания, и по окончании его колебания исчезают сами по себе, ввиду отсутствия акустического контакта между инструментом и деталью.

При соблюдении указанных условий, удается достигнуть существенный технологический эффект, заключающийся в улучшении микрорельефа обрабатываемой поверхности и повышении точности обработки. Например, при зенкерованин отверстий диаметром 35 мм в стали

35Л удается стабильно получать поверхность с шероховатостью в пределах Ч 8 по 2а классу точности. Это, в свою очередь, позволяет отменить ряд чистовых промежуточных операций при обработке отверстий, которые существенно влияют на себестоимость изделий.

Самонастраивающаяся электромеханическая резонирующая система, содержащая усилитель мощности, выход которого соединен с входом электромехаиического преобразователя, выход которого соединен с регулирующим органом объекта, датчик вибрации, выход которого соединен с входами первого и второго усилителей, причем, выход второго усилителя соединен с управляющим входом первого усилителя, выход которого через фильтр соединен с управляющими входами фазовращателя и фазочувствительного выпрямителя, выход которого соединен с входом фазовращателя, отличающаяся тем, что, с целью повышения точности системы, в ней установлены блок контроля амплитуды и задатчнк уровня выходного сигна612

? ла, входы которого соединены соответственно с выхОдами фазов1тащателя и блОка контДОля . амплитуды, а выход — с входом усилителя мощности, выход электромеханического преобразователя соединен с входами фазочувстинтельного выпрямителя и блока контроля амплитуды, а датчик вибрации соединен с выходом объекта, Составвтеяь Ю. Главков

Техреа О, Луговая Корректор И, Гокскч

Тираж 892 Поди«свое

Редактор Е. Гончар

3 axes 3473/49

ЦНИИПИ Государствеыыого комитета Совета Министров СССР

tn деяам изобретений «открыт«й!! Збзб, Москва. Ж-З5, Раувская «аб. а. 4/б

Эмааал ППП айатемть г. Умсеаива мл Иаааювюаа. 4

I

)

).

) 356

Источники информации. принятые во внимание прн экспертизе:

1. Авторское свидетельство СССР ¹ 2857?6, О 08 а 1 06, 1968.

2. Патент США ¹ 2.872.586, кл. 250 — 36, 1954.

3. Патент ЧССР № 1.132.125, Н 02 К 35/02, 1966.