Конвейерная линия для производства ячеистобетонных изделий

Иллюстрации

Показать всеРеферат

ОП ИСАН И Е

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ 1 ц 6l2792

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 26.06.74 (21) 2038038/29-33 с присоединением заявки № (23) Приоритет (43) Опубликовано 30.06,78. Бюллетень № 24 (45) Дата опубликования описания 19.06.78 (51) М. Кл.- В 28В 1/50

В 28В 5/04

Государственный комитет

Совета Министров СССР (53) УДК 666.973.6 (088.8) по делам изобретений и открытий (72) Авторы изобрете А. А. Немчинов, С. С. Огорельцев, И. M. Есипович и А. М. Ямпольский (71) Заявитель Всесоюзный научно-исследовательский институт IIo машинам для промышленности строительных материалов (54) КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА

ЯЧЕИСТОБЕТОН НЪ|Х ИЗДЕЛ И Й

Изобретение относится к оборудованию для производства строительных материалов, а более конкретно — к оборудованию для производства конструкций из ячеистых бетонов методом формования крупноразмерных массивов с последующей их разрезкой на изделия.

Известна линия для производства ячеистобетонных изделий методом формования крупноразмерных массивов с последующей разрезкой их на изделия, содержащая устройство для разрезки легкого бетона пластичной консистенции, на которой массив формуется на гладком поддоне и отформованным переносится на бортах на другой поддон, состоящий из пластин, соединенных на одном конце поперечиной, затем удаляются борта и производится поперечный разрез массива поворотом вокруг оси предварительно уложенной на поддон рамы со струнами, После поперечной разрезки поддон с массивом перемещается в направлении третьего поддона, планки которого входят в пазы между планками поддона с массивом. В процессе перемещения массив разрезается в горизонтальной и в вертикальной плоскостях (1).

Недостаток данной линии состоит в длительности цикла вызревания массива без возможности его переноса. Это вызвано тем, что переносится массив с одного поддона на другой бортами формы с усилием, которое должно обеспечить между бортами и массивом силу трения, превосходящую воздействие веса массива, сил сцепления массива с поддоном и силы инерции, возникающей в на5 чальный момент подъема массива. Величина пластической прочности массива при этом должна быть больше давления бортов па массив, так как в противном случае может произойти нарушение целостности массива. Поэто10 му требование высокой пластической прочности массива приводит и удлинению цикла вызревания массива и, следовательно, к увеличению цикла производства и производственной площади.

15 Наиболее близкой к изобретешпо по технической сущности и достигаемому результату является конвейерная линия для изготовления ячеистобетонных изделий, включающая формы с поддонами и съемными бортами, уст20 ройство для заливки ячеистобетонной массы в форму, резательную установку и устройство для транспортирования массива к резательной установке (2).

Такая линия предусматривает осуществле25 ние всего цикла производства изделий без смены опорной поверхности, удерживающей массив. Заливка смеси происходит в форму, состоящую из поддона и бортов, установленную на ко1есах. На поддоне расположены чеЗ0 редующиеся между собой съемные и несъем612792 пые продольные рейки. 11рп поступлении массива на устройство для транспортировки поддон с несъемными рейками опускается, а массив на съемных рейках поступает на резательную установку. После разрезки поддон с помощью крана переносится на подготовитсльпую ветвь. Разрезанный массив поступает на следующее устройство, где перегружается на съемных рейках на автоклавную тележку Il Lrppea передаточный МосТ направляется и автоклав.

Недостатки указанной конвейерной линии заключаются в возможности разрезания массива па изделия только определенных размерои, соответственно положению несъемных реек, и в сложности изготовления и трудоемкости сборки, а также невозможности герметизации сборного поддона, особенно в условиях вибрации.

Цель изобретения — обеспечение возможности разрезки массива на изделия любых размеров и er о формовапия на сплошном поддоне.

Достигается это тем, что устройство для транспортирования свежеотформованного массива к резательной установке выполнено в виде подвижной в вертикальной плоскости опорной площадки с двумя парами рельсов, формование осуществляется на сплошном поддоне, а для передачи свежеотформованного массива на стол резательной установки использует зажимное приспособление в виде фиксаторов, установленных по обе стороны площадки, и соответствующих им упоров, укрепленных на бортах формы, причем фиксаторы и упоры выполнены со скосом, равным

5 — 30, к вертикальной плоскости. Посты распалубки форм, выдачи и приема массива соьмещены, при этом резательная установка смонтирована с возможностью движения ее стола непосредственно на подвижную площадку.

Для уменьшения сил сцепления между массивом и поддоном поверхность поддонов, контактирующая с массивом, покрыта антиадгезионным материалом, например стеклотекстолитом. Это целесообразно, поскольку в процессе передачи массива с поддона на новую опорную поверхность массив остается неподвижным, полностью исключается воздействие на него сил инерции, что позволяет удерживать массив без поддона с меньшей силой трения между бортами и массивом, т. е. снизить давление бортов на массив и, следовательно, уменьшить верхний предел пластической прочности массива и соответственно время вызревания массива до передачи его к резательной установке.

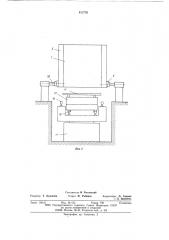

На фпг. 1 изображена принципиальная схема предлагаемой линии; на фиг. 2 — устройство для транспортирования свежеотформованного массива в положении, когда массив в форме находится на опорной площадке; на фиг. 3 — то же, в положении, когда массив

r0

)5

65 поджат прижимным приспособлением и освобожден от поддона и опорной площадки.

1(онвейерная линия для производства ячеистобетонных изделий включает конвейер 1 формования с постом 2 заливки, оснащенным устройством для перемешивания и заливки ячеистобетонной массы; формы 3, ка кдая из которых имеет поддон 4 и съемные борта 5 с прикрепленными к ним упорами 6; посты 7 вспучивапия и вызревания, вспомогательные посты 8 с устройствами для чистки, смазки, сборки форм с одного поста на другой; конвейер 9 обработки с постом 10 резки, снабженным резательпой установкой с приводным столом 11, постом 12 комплектации автоклавных тележек, постом 13 тепловой обработки с автоклавами, постом 14 разборки изделий, вспомогательными постами 15 с устройствами для чистки и смазки решеток; средства для транспортировки решеток с одного поста на другой; устройство 16 для транспортирования свежеотформованного массива к резательной установке (пост распалубки, передачи и приема массива), выполненное в виде опорной площадки 17, снабженной парой рельсов 18 для поддона формы и парой рельсов 19 для резательной установки; прижимное устройст-, Во в виде фиксаторов 20, установленных по обе стороны площадки; транспортные решетки 21.

Работа линии осуществляется в следующем порядке.

Подготовленную к заливке форму подают на технологическую ветвь конвейера 1 формования, где на посту 2 производят заливку и вспучивапие газобетоппой массы, затем па нескольких постах 7 вызревания массив выдерживают для достижения прочности, позволяющей удерживать его в бортах 5 без поддона

4 путем трения, после чего форма 3 с массивом перемещается к устройству 16, на котором установлена опорная площадка 17. На этом посту к упорам 6 на продольных бортах 5 формы 3 подводят фиксаторы 20, подяимающиеся к бортам 5 с регулируемым усилием и фиксирующие массив в этом положении. На площадке 17 опускают поддон 4, который затем направляют на подготовительные посты

8, где производят его чистку и смазку, а на место поддона 4 на площадку 17 подают стол

11 резательной установки, на котором предварительно была установлена транспортная решетка 21. С массива снимают краном борта 5 и передают на посты 8, где их чистят, смазывают и стыкуют с поддоном 4 для повторения цикла, а массив на столе резательной установки 11 передают на конвейер 9 обработки.

При движении через пост 10 массив разрезается на изделия любого размера. После разрезки снимают со стола 11 решетку 21 с массивом и на посту 12 комплектуют автоклaâíüiå тележки, а стол 11 после установки на него следующей решетки 21 возвращается па стол 16 распалубки для приема нового

6f2792 массива !! повторения цикл». С!;омцлсктовациые автоклавцыс телс ж!;и подают и ав;оклац на пост тепловой обработки 13, !де проводится тепловлажностная обработка. После выхода массива из автоклава па посту 14 производят его разборку иа изделия, а решетки направляют па вспомогательные посты 15, где осуществляют их чистку и смазку, после чего устанавливают на стол 11 рез",Tñëhíoé установки для повторения цикла.

Формула и".oáðcгсния

I. Ко!!вс!сер!!ая линия для производства ячсистобетониых изделий, включающая форл ы с поддо!!ами и съемными оортами, устройство для заливки ячеистобетоццой массы в форму, резательпую установку и устройство для транспортирования свежеотформоваииого массива к резательной установке, отличающ а я с я тем, что, с целью обеспечения возможпости разрсзкп лсассива па изделия люб!,!х размсров его формовация иа сплошном поддоне, оиа снабжена зажимиым приспособлением в гиде фиксаторов; устройство для транспортирования свежеотформованного массива выполнено в виде опорной площадки с двумя парами рельсов с возможностью перемещения в вертикальной плоскости от привода, а борта формы снабжены упорами, взаи-! с! модействующими с фиксаторами.

2. Линия по п. 1, отл и ч а ющ а я ся тем, что, с целью удерживания массива, фиксаторы и упоры выполнены со скосом, равным

5 — 30 .

15 Источники информации, принятые во внимание при экспертизе

1. Патент Швеции ¹ 216442, кл. 80а 36, опублик. 1965.

2. Авторское свидетельство СССР № 306001, 2;! кл. В 28Ь 5/00, 1969.

612792

Составитель И. Россинский

Редактор Т. Кузьмина Техред Н, Рыбкина Корректоры: О. Тюрина и Л. Брахнина

Заказ 1141/2 Изд. № 512 Тираж 708 Подписное

НПО Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, )К-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2