Станок для изготовления арматурных каркасов и железобетонных труб

Иллюстрации

Показать всеРеферат

ц 61 ЗОЬО

ОПИСАН И Е

ИЗОБРЕТЕИ ИЯ

К АВТОРСКОМУ СВЙДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 02.08.76 (21) 2390682/29-33 с присоединением заявки ¹ (23) Приоритет (43) Опубликовано 30.06.78. Бюллетень № 24 (45) Дата опубликования описания 29.06.78 (51) М. Кл Е 046 21/12

Государственный комитет

Совета Министров СССР ло делам изобретений и открытий (53) УДК 693.564.3 (088.8) (72) Авторы изобретения (71) Заявитель

A. Л. Ционский, В. В. Пирожников и В. А. Хрипунов

Научно-исследовательский институт бетона и железобетона

Госс- роя СССР (54) СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНЫХ КАРКАСОВ

ЖЕЛЕЗОБЕТОННЫХ ТРУБ

Изобретение относится к устройствам для изготовления арматурных каркасов железобетонных труб, изготавливаемых способом виброгидропрессования.

Известна установка для изготовления арматурных каркасов железобетонных изделий типа гидротехнических свай, содержащая смонтированные на фундаменте анкерные упоры для закрепления концов продольной арматуры, приводную тележку с поворотной планшайбой и устройство для подачи поперечной арматуры, при этом анкерные упоры выполнены с неподвижными сердечниками и поворотными планшайба ми, что обеспечивает возможность закрепления наружной и внутренней продольной арматуры и навивки на каждую из них поперечной арматуры (1).

Недостатком этой установки является ее громоздкость, невозможность изготовления каркасов с различными поперечными размерами и ограниченное ее применение только для изготовления прямоугольных двойных каркасов со стержневой продольной арматурой, пригодных для изготовления железобетонных свай и колонн.

Наиболее близким к изобретению является станок для изготовления арматурных каркасов железобетонных труб, содержащий раму, на которой смонтированы суппорт для подачи арматурной проволоки, передняя и задняя бабки, между которыми установлена поворотная цилиндрическая оправка, на наружной поверхности которой посрсдством шарнирных рычагов установлены продольные направляющие тяги для крепления разделительных полос каркаса (2).

Недостатком этого станка является невозможность изготовления нескольких концентрических каркасов.

Цель изобретения — обеспечение возможности изготовления нескольких концентрических каркасов.

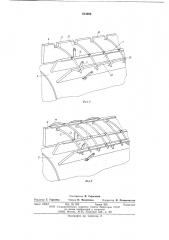

Для этого в предлагаемом станке часть направляющих тяг оправки выполнена с выступами, расположенными вдоль тяг с шагом, равным шагу навиваемой арматурной проволоки, и высотой, равной ширине кольцевого зазора между каркасами.

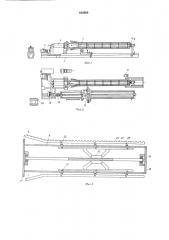

На фиг. 1 изображен предлагаемый ста20 нок, вид сбоку; на фиг. 2 — то же, вид в плане; на фиг. 3 — то же, продольный разрез; на фиг. 4 — часть оправки с навитой спиральной арматурой внутреннего арматурного каркаса; на фнг. 5 — то же с навиточ спиральной арматурой внутреннего и наружного каркасов.

Станок содержит раму 1, на которой смонтирован привод вращения шпинделя 2, передняя бабка 3 со шпинделем 4, на фланце

30 которого закреплена оправка 5 с направляю613060 д

20

Зо

40

3 щими тягами Gи7,,расположенными по образующим на корпусе 8 оправки, задняя бабка 9, снабженная устройством 10 для центровки корпуса оправки, привод 11 перемещения задней бабки, каретка 12 с суппортом для подачи проволоки и фиксации витков спиралей внутреннего и наружного каркасов

13 и 14 язычками разделительных полос 15, привод перемещения каретки 16.

Корпус 8 выполнен в виде цилиндра, на одном конце которого расположен фланец

17, предназначенный для крепления к фланцу шпинделя 4, а другой конец цилиндра закрыт крышкой 18 с центровым гнездом 19.

Направляющие тяги 6 снабжены выступами

20 с шагом, равным шагу навиваемого каркаса, высотой, равной зазору между каркасами, и длиной, составляющей 0,6 — 0,8 от шага между витками внутреннего каркаса за вычетом диаметра навиваемой арматуры, а направляющие тяги 7 выполнены гладкими.

При этом длина рычагов 21 для направляющих тяг 7 меньше длины рычагов 22 для направляющих тяг 6 на высоту их выступов и направляющие тяги 6 и 7 могут перемещаться в радиальном направлении при помощи рычагов 21 и 22, шарнирно закрепленных нижним концом с приводом 23 их перемещения, расположенном внутри корпуса 8.

Станок работает следующим образом.

К фланцу шпинделя 4 станка крепят фланец 17 оправки 5. При помощи устройства 10 задней бабки 9 центрируют оправку 5 через центровое гнездо 19 в крышке 18 и раздвигают направляющие тяги 6 и 7 до проектного положения, после чего на направляющие тяги 7 устанавливают разделительные полосы 15. С бухтодержателя 24 проволоку пропускают через суппорт каретки 12 и конец ее крепят на направляющей тяге 7. Через привод вращения шпинделя 2 приводят во вращение оправку 5 и производят навивку внутреннего спирального каркаса, при этом через привод перемещения каретки 16 осуществляют ее поступательное движение. Витки внутреннего спирального каркаса при пересечении направляющих тяг б размещают между выступами 20 этих тяг. По окончании навивки внутреннего спирального каркаса13 на его крайние витки устанавливают фиксирующие пластины. Затем устанавливают разделительные полосы 15 на направляющие тяги б и аналогично предыдущему производят навивку наружного спирального каркаса 14.

После изготовления каркасов при помощи привода 11 перемещения задней бабки отводят заднюю бабку 9 и с помощью привода

23 и рычагов 21 и 22 опускают направляющие тяги 6 и 7. После этого при помощи специальной траверсы осуществляют снятие изготовленных каркасов с оправки 5.

Формула изобретения

Станок для изготовления арматурных каркасов железобетонных труб, содержащий раму, на которой смонтированы суппорт для подачи арматурной проволоки, передняя и задняя бабки, между которыми установлена поворотная цилиндрическая оправка, на наружной поверхности которой посредством шарнирных рычагов установлены продольные направляющие тяги для крепления разделительных полос каркаса, о т л и ч а юшийся тем, что, с целью обеспечения возможности изготовления нескольких концентрических каркасов, часть направляющихтяг оправки выполнена с выступами, расположенными вдоль тяг с шагом, равным шагу навив аемой арматурной проволоки, и высотой, равной ширине кольцевого зазора между каркасами.

Источники информации принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 302460, кл. Е 04G 21/12, 1969.

2. Попов А. Н. и др. Производство железобетонных напорных труб виброгидропрессованием. Л., Стройиздат, 1967, с. 46 — 51.

Составитель В, Герасимов

Редактор Т. Горячева Техред И. Михайлова Корректор И. Позняковская

Заказ 1262/7 Изд. № 520 Тираж 820 Подписное

НПО Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, 5К-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2