Способ контроля содержания углерода в стали

Иллюстрации

Показать всеРеферат

613234

0,Ф0

0 0

Измерение приращения намагниченности может быть произведено, например, путем интегрирования по времени электродвижущсй

i илы, наводимой остывающим образцом в

1змерительной катушке, ох«атывающей обр азец.

Определение углерода про11зводят с помощью градуировочной кривой, о«язываlolцсй

»L3) лhT3т (магните1ого II«ме1)c .Iiия:.1 с1).!сржания углеро;1а.

Пример. Для испытания пробных образ:IoB длиной 90 +. 10 1ьн, IIIII»IIIIoA 30 и.ч, To:1щиной 2i0 м.и, образцы устан",âëèâàþò в раз»ыве ярма электромагнита. Намагничива1ощсе

1оле (Н) в разрыве ярма 700 э. Измерение

;1роизводят катушкой из 40 витков, соединс.:::«ой в милливеберметром. Горячие образцы охлаждают в ярме проточной водой.

Все образцы проверяют также методом сжигания стружки на кулонометрическом ана1изаторе АН-29 (точность 0,005 )p).

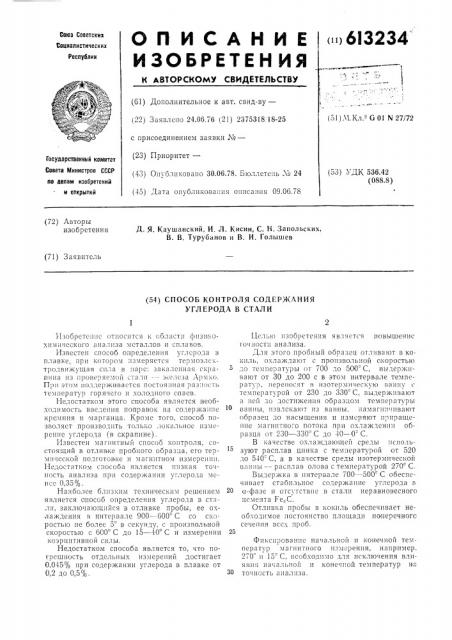

На чертеже показан градуировоч«ый график, построенный на основании этих измерений.

Предлагаемый способ контроля целесообразно применять при разливке плавок малого веса (150 — 200 кг), например, «цехах литья по вы«лавляемым моделям.

Б случае внедрения предлагаемого способа в 100 цехах со средним выпуском по 5000 нла5 гок в io;I общий народнохозяйственный эффект сосTавнт 00 ты . руб.

Ф ор мула изобретения

IO 1. С по:oo контроля со:Iep::i;= ii!! я углеро Ia

«стал11, вк.1101«loIIIllll oT.-.«« .ó нрооного ооразца, его охлажде1п1е и измерение магнитных характеристик, о т;I и ч а ю шийся тем, что, с целью повышения точности анализа, 15 пробный образец отливают в кок11ль, охлаж;1аlоT с llроllзво 1ьной cKороcTьlo Iо /00-500 " С, «» ., ржи«а от 30 — 200 с в этом интервале температур, н;рс1осят в изотермическую нанну с температурой от 230 до 330 С, выдер20 живают в ней Io .1остижсния образцом температуры ванны, извлекают из ванны, намагничивают образец Io насыщсн1«я и измеряют приращение магнитного потока при охлаждс1ши образца от 230 — 330 С до 40- 0 С.

25 2. Способ по п. 1, отличающийся тем, что, в качестве охлаждающей среды используют расплав цинка с температурой 520—

540 С, а в качестве среды изотермичес кой ванны — расплав олова с температурой 270* С.