Устройство для сборки насадной части автоматического медицинского шприца

Иллюстрации

Показать всеРеферат

О и и .Н И"Е

Союз Советских

Социалистических

Республик (11) 613876

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополиительиое к авт. свид-ву(22) Заявлено1 .07 76 (21) 2392916/25-08

Я (53) М. Кл.

И 23 P 21/СО

В 23 Q 41/00

А 61 М 5/00 с присоединением заявки № (23) Приоритет

Государственный комитат

Саввта Министров СССР па делом иэааретвний н открытий (43) Опубликовано05.07.78.Бюллетень №25 (53) УДК 658.515-615.477.85 (088,8) (46) Дата опубликования описания 15.$$. Ю.

М. И. Пейсаков, В, И. lierpos и В. H. Тарасов (72) Авторн изобретении

Специальное проектно-конструкторское бюро медицинской промышленности (71) Заявитель (54) УСТРОЙСТВО ДЛЯ СБОРКИ НАСАДНОЙ ЧАСТИ

АВТОМАТИЧЕСКОГО МЕДИЦИЯСКОГО lUHPHUA

Изобретение относится к технике автоматическЬй сборки цилиндрических деталей, в частности для сборки нескольких полимерных деталей медицинских шприцев, имеющих в собранном виде между собой сопряжения с зазором или с небольшим натягом, и может быть использовано медицинской промышленностью для изготовления пластмассовых медицинских шприцев.

Известна машина для сборки шприц-ампул, содержащая станину, загрузочный узел, механизм отбраковки в виде щупов-микропереключателей, запоминающего устройства, взаимодействующего с исполнительным механизмом магнитными толкателями, смонтированными на станине, цепной транспортер, соединенный с приводом периодического перемещения с укрепленными колодками, содержащими выполненные сборочные ячейки для размещения собираемых деталей, сборочные механизмы в виде подвижных толкателей, взаимодействующих через рычажную систему с вращающимися кулачками, смонтированными на валу сборочно-. го механизма, механизм блокировки в виде щупа-микропереключателя, запоминающего устройства, электромагнитных клапанов, взаимосвязанных с вакуум-захватами, подающими детали на сборку, и разгрузочный узел, содержащий выталкиватель, вакуум-захваты и шаговый отводящий транспортер, взаимосвязанный с приемным лотком собранных узлов )1), Эта машина предназначена для проведения двух последовательных сборочных опера ций. Сборка узла осуществляется путем надевания последующих деталей иа первую — базовую, помещенную в гнездо носителя транспортера, во время выстоя последнего, при помощи толкателей, совершающих возвратно о поступательное движение от привода, рычажно кулачкового механизма. Контроль за комплексностью собираемых деталей осуществляет механизм блокировки, который предотвращает подачу последующей по ходу сборочного процесса детали при отсутствии предыдущей. Собранные узлы вынимают цангой из транспортной ячейки и укладывают на отводящий транспортер.

Наличие взаимодействующих приводных элементов значительно усложняет конструкцию устройства, что, в свою очередь, затрудняет условия наладки и эксплуатации, требует высококвалифицированногого обслуживания. Недостатком машины является также периодичность действия, часть рабочего времени тратится иа холостые ходы, дополнительное транспортирование.

613876

Перечисленные. недостатки удорожают устройство в пелом, затрудняют условия эксплуатации, увеличивают габариты и вес, а также потребляемую мощность.

Целью изобретения является создание устройства более простой конструкции, позволяющего автоматизировать процесс комплектной сборки насадочной части автоматического медицинского шприца, Поставленная цель достигается тем, что в предлагаемом устройстве, обеспечивающем комплектную сборку четырех собираемых деталей в единой сборочной ячейке, приспособление для сборки выполнено в виде размещенных на станине по обе стороны от транспортера упорных, прижимных и копирных планок, установленных в последовательности сборочных операций, Каждый из ложементов транспортера выполнен и виде соосных полуцилиндрических на. правляющих каналов и соосного с ним полупилиндрического фиксирующего гнезда, расположенного на стыке указанных каналов.

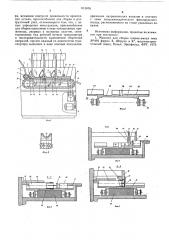

На фиг, 1 изображено предлагаемое устройство, общий вид; па фиг. 2,3 — ложемент транспортера в двух проекциях; на фиг. 4 - разрез А — А фиг. 1; на фиг. 5 — разрез Б — Б фнг. 1; на фиг, 6 — разрез  — В фиг, 1; на фиг. 7 — транспортер, впд сверху; на фиг. 8— механизм контроля правильности ориентации детали в разрезе; на фиг. 9 — механизм блокировки.

Устройство содержит станину 1, смонтированные па ней привод 2, транспортер 3, установленные вдоль него в технологической последовательности лоток 4 с механизмом 5 контроля правильности ориентации детали, вибробункеры 6 — 8 с лотками 9 — 10, перегрузочные барабаны 12 — 14, механизмы блокировки 15—

17, приспособления 18 для сборки и разгрузочный лоток 19 со съемником 20.

Транспортер 3 состоит из звездочек 21 и двух замкнутых цепей 22 и 23 с укрепленными между ними параллельно друг другу колодками 24, образующими ложементы для собираемых деталей ) сопряженными с направляющей пластиной 25 из антифрикционного материала, укрепленной на станине 1 под верхней рабочей ветвью транспортера 3.

В колодке 24 выполнены соосные полуци линдрические направляющие каналы 26 и 27 и на стыке их, соосное им, полуцилнндрическое фиксирующее гнездо 28, причем радиусы каналов и гнездй сходны с радиусами собираемых деталей. Поперечный йаз 29, прорезающий канал 27, сопряжен со съемником

21 разгрузочного лотка 20.

Механизм контроля правильности ориентации детали (фиг. 8) состоит из корпуса 30 и барабана 31, по окружности которого выполнены полуцилиндрические лунки 32 и соосные им каналы 33, в которые помещены толкатели 34 с укрепленными на них пальцами

35, сопряженными с осевыми пазами 36 барабана 31 и криволинейным пазом 37 копира

38, укрепленного на корпусе 30., Окно 39 корпуса 30 сопряжено с выходным концом лотка 4, а окно 40 — с каналами 26 колодок 24 и сборником 41 отбракованных деталей.

На перегрузочных барабанах 12 — 14 по окружности выполнены лунки 42 (фиг. 9), сопряженные соответственно: лунки барабана 12— с выходным концом лотка 9 и каналом 26 колодки 24, лунки барабана 13 — с выходным концом лотка 10 и каналом 27 колодки

24, лунки барабана 14 — с выходным концом лотка 11 и фиксирующим гнездом 28 колодки 24.

Валы механизма 5 контроля и перегрузочных барабанов 12 — 14 соединены с валом транспортера приводом непрерывного вращения, например, шестернями (на чертежах не показаны) .

Механизмы блокировки 15 — 17, состоят из щупов 43, укрепленных на рычагах 44, отсекателей 45, выполненных в виде пластин, сопряженных с выходными концами лотков 9 — ll и укрепленных на рычагах 46, связывающих рычаги 44 и 46, тяг 47, пружин 48 и упоров 49.

Щупы 43 выполнены в виде пластин, длина рабочей поверхности 50 которых больше одного шага расположения колодок 24 на транспортере 3, но меньше двух шагов, и расголожены над каналами колодок 24 транспортера 3 следующим образом: щупы механизмов блокировки 15 и 16 над каналами 26, а щуп механизма блокировки 17 — над каналом 27.

Приспособление 18 для сборки (фиг. 4 — 7) выполнено в виде прижимных 51 — 56, упорных.

57 — 59 и копирных 60 — 63 пластин, смонтированных над рабочей ветвью транспортера

3 в сопряжении с соответствующими каналами,и гнездами колодок 24.

Насадочная часть 64 автоматического шприца, собираемая устройством, состоит из капсулы 65, иглодержателя 66, корпуса 67 и крышки 68, изготовленных из полимерных материалов.

Устройство работает следующим образом.

4о Транспортер 3, механизм 5 контроля и перегрузочные барабаны 12 — 14 получают от привода 2 непрерывное движение, Капсулы 65 подают в лоток 4, из которого они через окно 39 корпуса 30 механизма контроля 5 под действием собственного веса западают по од45 ной с лунки 32 барабана 31.

При вращении барабана 31 пальцы 35 толкателей 34 взаимодействуют с криволинейным пазом 37 неподвижного копира 38 и перемеща- . ются по оси в осевых пазах 36 барабана 31, 5G передвигая толкатели 34 по каналам 33 в осевом направлении., Если капсула 65 укупорена пробкой, то толкатель .34, перемещаясь, упирается своим торцом в пробку и передвигает укупоренную капсулу вдоль лунки 32 барабана 31, а если

55 капсула не укупорена пробкои, то толкатель н

34 входит внутрь капсулы и не перемещает ее.

Укупоренные и неукупоренные капсулы разделяются по своему положению в осевом направлении в лунке 32 барабана 31 и при сопряso женки лунки 32 с выходным окном 40 кор\

6!3876 пуса 30 укупоренные капсулы выпадают в каналы 26 колодок 24 транспортера 3, а неуку поренные — в сборник 41 и таким образом отб аковываются. глодержатели 66 из вибробункера с ориентатором в ориентированном положении поступают в лоток 9, выходной конец которого над перегрузочным барабаном 12 перекрыт отсекателем 45 механизма блокировки 15.

При движении транспортера 3 колодка 24 перемещает капсулу, выпавшую в канал 26 колодки, под щуп 43 механизма блокировки

15. В результате этого щуп 43, находящийся под. действием пружины 8 в нижнем положении поднимается капсулой в верхнее положение, растягивая пружину, и. через рычаги 44, 46, тягу 47 отводит отсекатель 45, освобождая выход иглодержателей 66 из лотка 9.

При вращении перегрузочного барабана 12 его лунки 42 поочередно сопрягаются с выходным концом лотка 9 и каналом 26 колодки 24, в результате чего иглодержатели 66 под действием собственного веса из лотка 9 западают в лунки 42 перегрузочного барабана 12, а из них — в каналы 26 колодок 24 транспортера 3.

После этого в канале 26 размещаются первые две собираемые детали: капсула 65 и иглодержатель 66 и при дальнейшем движении транспортера колодка 24 вводит их в сопряжение с приспособлениями 18 для сборки, неподвижные элементы которых взамодействуют с движущимися вместе с колодкой 24 собираемыми деталями следующим образом.

Иглодержатель 66 удерживается .в неподвижном относительно канала 26 положении прижимной пластиной 51 и упорными пластинами 57 и 58, а капсула 65 ограничена от радиального смещения в канале 26 колодки

24 прижимной пластиной 52 и перемещается по каналу 26 по направлению к иглодержателю 66 копирной пластиной 60, которая в конца хода капсулы надевает горлышко капсулы

65 на выступ иглодержателя бб, тем самым соединяя их.

Корпуса 67 из вибробункера 7 в ориентированном положении подаются в лоток 10, выходной конец которого над перегрузочным барабаном 13 перекрыт отсекателем 45.механизма блокировки !6.

При дальнейшем движении транспортера 3 колодка 24 перемещает собранные капсулы 65 с иглодержателем 66 под щуп 43 механизма блокировки !6, в результате чего щуц 43 поднимается иглодержателем 66 в верхнее положение и через рычаги 44, 46 и тягу 47 отводит отсекатель 45, освобождая выход корпуса 6? из лотка 10 в лунки 42 перегрузочного барабана 13, из которых корпуса 67 выпадают в каналы 27 колодок 24 транспортера 3.

При дальнейшем движении транспортера 3 колодка 24 подводит собираемые детали, а именно, капсулу 65 н иглодержатель 66, лежащие в канале 26 колодки 24, и корпус 67; лежащий в канале 27, к копирным пластинам

61 и 62, рабочие профили которых, воздействуя на торец капсулы 65 и заКрытый торец

Форл<ула изобретения

Устройство для сборки насадной части автоматического медицинского шприца, содержащее транспортер с ложементами для собираемых деталей, загрузочные узлы, установленные вдоль транспортера, механизмы блокировки, сопряженные с выходным концом подающего лотка и с ложементами транспорте55

60 корпуса 6?, перемещают нх по каналам 26 и

27 навстречу друг другу до тех пор, пока корпус 67 не дойдет до стенки фиксирующего гнезда 28, а капсула 65 с иглодержателем 66 не войдут внутрь корпуса 67 заподлицо с его открытым торцом. На участке ввода капсулы

65 с иглодержателем 66 внутрь корпуса 67 последний удерживается от смещения в канале 2? колодки 24 прижимной пластиной 53 и прямым участком копирной пластины 62.

После ввода капсулы 65 с иглодержателем 66 внутрь корпуса 67 этот собранный узел из трех деталей перемещается по каналу 27 колодки 24 за счет воздействий рабочего профиля копнрной пластины 61 на открытый то-. рец корпуса 67, при этом корпус 67 выходит

is из фиксирующего гнезда 28 колодки 24, освобождая место для подачи в него крышки 68.

Крышки 68 из вибробункера 8 в ориентированном положении подаются в лоток 11, выходной конец которого над перегрузочным барабаном 14 перекрыт отсекателем 45 механизма блокировки 17.

Когда колодка 24 проводит корпус 67 под щупом 43 механизма блокировки 17, корпус 67 поднимает щуп 43 в верхнее положение и через рычаги 44, 46 и тягу 47 отводит отсекатель 45, освобождая выход крышек 68, из лотка 11 в лунки 42 перегрузочного барабана 14, из которых крышки 68 выпадают в фиксирующее гнездо 28 колодок 24 транспортера 3.

При дальнейшем движении транспортера 3 колодка 24 подводит корпус 67, лежащий в канале 27 колодки к копирной пластине 63, а крышку 68, лежащую в фиксирующем гнезде 28, — к пластинам 55. 56 и 59.

8 результате воздействия рабочего профи35 ля неподвижной копирной пластины 63 на торец движущегося вдоль нее корпуса 64 пос ледний перемещается по каналу 27 колодки

24 и вводится в крышку 68. При этом крышка

68 удерживается от смещения стенкой фиксирующего гнезда 28, прижимной пластиной 56

re и упорной пластиной 59, а корпус прижимается к дну канала 2? прижимными пластинами 54 и 55.

Собранная насадочная часть 64 автоматического шприца выводится нз колодки 24 съемником 20, входящим в поперечный паз

29 колодки, и по разгрузочному лотку 19— нз устройства.

Предлагаемое устройство позволяет полностью решить задачу по сборке насадочной час ти нового вида автоматического медицинского шприца.

6 Ю 1 геие.1 ра, механизм контроля правильности Ориентации детали, приспособление для сборкн и разгрузочны11 узел, отличаащеесч тем, что, с целью упрощения конструкции, нриспособленне для сборки выполнено в виде. Неподвижных прижимных, упориых и кОпирных пластин, cM0IIтированных над рабочей ветвью транспортера в последовательности выполнения сборочных операций, причем каждый из ложементов транспортера выполнен в виде соосных полуцилиндрическнх направлякицих каналов и соосного

С НИМИ ПОЛУЦИЛИНДРИ IЕСКОГО фИКСНРУ/Ю1ЦРГО гнезда, расположенного на стыке указанных каналов, 5

Источники информации, принятые во внимание при экспертизе:

1. Машина для сборки 1пприц-ампул типа

АР401 фирма Х, Штрунк и К, машиностроительный завод, !(ельн. Эренфельд, ФРГ, (972. б!3876

Фю« I

Составитель М. Пуряев

Техред О. Луговая . Корректор Л. Веселовская

Тираж 263 Поди ясное

Редактор С. Гохфельд

iЗаказ 3586/! I

UHHHflH Государственного комитета Совета Министров СССР по делам изобретений и открытий

1! 3035, Москва, )К-35, Раушская наб., д. 4/5

Филиал ППП «Патентэ, г. Ужгород, ул. Проектная, 4