Способ получения отверстий в керамических изделиях

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

Союз Советскнз

Социалистических

Ресяубяик (>>) 613906

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свил-ву (22) Заявлено 05.10,76 (21) 2408964/29 33 с присоединением заявки № (51) М. Кл, В 28 D 1/00

Государственный комитет

Соввтв 1йинистроа СССР но делам изобретений н открытии (23) Приоритет (43) Опубликовано05.07.78 рюллетень № 25 (53) Утт,К 679.8. .05 (088.8) (45) Дата опубликования описания 29.05 ° 78 (72) Авторы изобретения.E. H. Челноков, E. М. Чернов и 10. В. Жнер (71) Заявитель (54) СПОСОБ Г1ОЛ УЧЕНИЯ ОТВЕРСТИИ

В КЕРАМИЧЕСКИХ ИЗДЕЛИЯХ

Изобретение относится к обработке неме-. таллических материалов, преимущественно производству радиоэлектронной аппаратуры, и может быть использовано в технологии изготовления технологических пластин, имеюших большое количество сквозных отверстий сложной конфигурации.

Известен способ сверления отверстий лазерным излучением единичными импульсами и многоимпульсной обработкой P).

Однако этот способ не обеспечивает достаточного качества и точности отверстий, получаемых при данной обработке.

Наиболее близким техническим решением к изобретению является способ получения отверстий в керамических изделиях, включающий прошивку изделия струей газа через маски (2). Однако данный способ не обеспечивает необходимого качества прошиваемых отверстий, Ьель изобретения - повышение качества получаемых отверстий.

Для этого по поедлагаемому способу получения отверстий в керамических изделиях

2 прошивкой изделия струей газа через маски, прошивку иэделия производят после вь полнения отверстий, диаметр которых меньше диаметра готового отверстия, локальным потов ком газ-органический растворитель, причем предварительная обработка мест оформления отверстий может быть проведена в органическом растворителе или нанесением техноло— гических проколов.

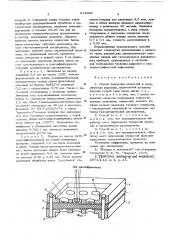

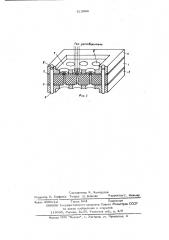

На фиг. 1 изображена схема сборки пакета и осуществление предварительной обработки в органическом растворителе; на фиг, 2схема сборки пакета и осуществление предварительной обработки нанесением технологи1н ческих проколов.

Заготовку 1 из керамической пленки помешают между верхней 2 и нижней 3 масками, сориентированными на верхней 4 и нижней 5 плитах базовыми направляющими 6.

На рабочей зоне 7 верхней плиты 1 расположены отверстия 8 над отверстиями 9 маски, повторяющие топологию рисунка.

Для снижения сопротивления системы рабочей среде при прошивке диаметр отверстий 8

2 составляет не менее 1,2-1,5 диаметра отВ1390О

rue - p entnpume ь ве.;= -;.".й И„Собранньй таким образом пекет подверга1о предварительной обработке в органическом растворителе, например диметидформамипе, в течение 30-40 сек или же подвевгеют технологическому прокалыванию в местах, подлежащих удалению. Диаметр прокола меньше диаметра отверстия. Затем

k пакет подвергают действию локального потоке геэ-органический рестворитель. Под действием рабочей среды керамический мате- 1о рнел, не эещиценный маской, уделяется через отверстие в нижней плите 5 до полного цовтареннч топологии рисунка масок за сч",*. растворяющего и пластифицирующего

15 действия органического растворителя.

Пример 1 . .Заготовка иэ пленки толщиной 0,4 мм из массы 22ХС, пластифициоованная на основе поливинилбутиреля, ек адывелесь между двумя фольговыми м

2О мескеми иэ бронзы БрБ2Т-Н толщиной

0 2 мм с отверстиями 0,75 мм . Маски с за5

»отовкой совмешались с помощью металлических плит направляющими колонками; плиты со сквозными отверстиями диаметром

1 2 мм, Пекет (плите-маска-заготовка-мес« 25 .е ке-плите} помещался на 40 сек в диметилформамид Х4 ГОСТ-20229-74, е затем

"продувелсл"потоком воздуха под давлением

4 " а м П юшивке осуществлялесь с одной

30 стоповы, Далее заготовка подвевгалесь утиль-,, TQr.Î Û, . *. ном"к обжиг- при 1200 С. Полученные отежверстия в обожженной заготовке имели дпемето 0,7+0,1 мм, точность взаимного расположения +О,, 55 мм.

П р и м e p 2, Пленке нэ массы "2Х классифицированной на основе поливинилбутерель, толщиной 1,0 мм была помещена в пакет (плита-маска-заготовка-маска-плите). Затем заготовке пленки была проколота иглой диаметром 0,4 мм, проколы име ли диаметр 0,40 + 0,43 мм. После предва/ рительной обработки пакет "продувелся по,током воздуха под давлением 4,3 атм, причем в поток воздуха вводился диметилформамид r. количестве 50 мл/мин. Прошивка воздухом осуществлялась с двух сторон.

Полученные в заготовке отверстия после утильного обжига пленки имели диаметр

0,7 j 0,1 мм, точность расположения +

+ 055 мм, Использование предлагаемого способа упрощает технологию изготовления и качество таких иэделий,как диэлектрические мач ричные панели для газоразрядных индикаторных приборов, применяемых в дисплеях для отображения буквенно-цифровой и векторно-графической информации.

Формула изобретения

1. Способ получения отверстий в керамических изделиях, включающий прошивку изделия струей газа через маски, о т— л н ч е ю ш и и с я тем, что, с целью повышения качества получаемых отверстии, вначале выполняют отверстия, диаметр которых меньше диаметра готового отверстия с последующей прошивкой их локальным потоком гаэ-органический растворитель.

2. Способ поп. 1, от ли чеюшийся тем, что предварительную обР аботку мест оформления отверстий проводят в органическом растворителе.

3.. Способ по и. 1, о т л и ч е юшийся тем, что предварительную обработку мест оформления отверстий проводят нанесением технологических проколов.

Источники информации, принятые во внимание при экспертизе:

1. Лазеры в технологии под редакцией

Стельмахе М. Ф., М., "Энергия, 1975..

2. ЕИс1хопк рас1арпу and ргайсЫоП.", 1971, ф.3.1 по 3, р. 23.

Составитель K. Хамидулов

Редактор И, Гохфельд Texpeg И, Климко Корректор С, Шекмар

Заказ 3590/12 Тираж 683 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретении и открытий

113035, Москва, 35, Раушская наб„д, 4/5

Филиал ППП "1!атент", г. Ужгород, ул. Проектная, 4