Способ получения каменного литья

Иллюстрации

Показать всеРеферат

Союз Советсюнн

Социвпистммескмн

Республик

ОПИСАНИЕ

ИЗОБРЕТЕН ИЯ

К А8ТОРСКОМУ СВИДВТИЛЬСТЮУ (!1) 6) 4064 (Fl) Дополнительное к авт. свил-ву

1 (51) М. Кл.

С 04 В 23/02

Г 03 Г 3/22 (22) Заявлено 2.0l.77 (21) 2442369/29-33 с присоединением заявки № (23) Приоритет (43) Опубликовано 05.07.78. Бюллетень № 25

Госуаарстненныи номнтет

Совета Министров СССР оо делам изобретений и открытий (53) УДК

666.199 (088.8) (45) Дата опубликования описания 31.05.78

Н. Н. Кочетов. Г. В. Голов и В. В. Глен (72) Авторы изобретения (71) Заявитель

Нижнетатмльский орденов Ленина и Октябрьской Революции металлуртмческнй комбинат имени В, И. Ленина (S4) СПОСОБ ПОЛУЧЕНИЯ КАМЕННОГО ЛИТЬЯ ДОМЕННЫХ

ШЛАКОВ

Изобретение относится к металлургической промышленности и к промышленности строительных материалов, а именно к производству каменного литья из доменных шлаков.

Известен способ получения каменного литья путем введения в шлаковьй расплав Т10,, разливки расплава в форму н термообработкн (1).

Известен также способ получения каменного литья путем введения углерода в шлаковвй расплав с температурой 1540 — 1580 С, разливки последнего в форму и термообработки (2).

Однако при указанных способах минералогический и фазовый состав эакристаллизоваиного литья меняется незначительно. Незначительно меняются и .физико. механические характеристики каменного литья и то только за счет измельчения кристалличео. ких зерен последнего.

Целью изобретения является повышение модуля упругости и прочности íà сжатие каменного литья эа счет образования карбонитридов титана.

Поставленная цель достигается тем, что в потаковьй расплав с содержанием TiO> 8,5 — 13 вес.% и тонкодисперсного металла 0,7 — 2,2 весу% вводят аморфньй углерод в течение 3 — 20 мин ь количестве

l,2 — 100% от веса расплава в потоке воздуха или азота до 1100 — 1200 С.

Для максимального выделения карбонитридов титана разливку шлакового расплава осуществляб ют в форму, нагретую до температуры 1250 — 1270 С

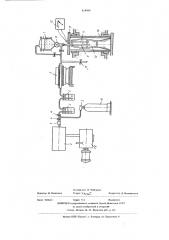

На чертеже изображена схема установки, на которой осуществляют предлагаемьй способ.

Установка содержит компрессор 1, ресивер 2, редуктор 3 давления и расхода газа, вентиль 4, 1б очиститель 5 газа, термическую печь 6, гер, етически закрытую емкость 7 для графита, ячейковый питатель 8, алундовую трубку 9 для подачи газогр.фнтовой смеси в расплав, алундовьй тигель 10, термопару 11, гальванометр 12, вентиль 13 сброса

1ч давления, лечь Таммана 14, теплоиэолнрованиую крышку 15, баллон 16 с азотом.

Воздух через фнлетр компрессором 1 подают в реснвер 2, откуда через редуктор 3 и непашь 4 поступает в очнститель 5. Очищенньй воздух, прор11 ходя по трубке через печь 6, нагретую до 1300 С, подогревается до 1150 — 12(КРС, откуда по алундовой трубке 9 поступает в шлаковый расплав, увлекая эа собой графит, подаваемый ячейковым питателем 8 из обогреваемой емкости 7. Подогрев емоч (кости с графитом осуществляют до температуры

614064

Физико- механические характеристики шлакового литья

Модуль упругости, E. 1P кг/см

10,1

Прочность на сжатие, г/см

1350

1845

Из полученных данных видно, что предложен- модуля упругости и прочности на сжатие каменный способ получения шлакового литья из титан- ного литья за счет образования карбонитридов тисодержащих доменных шлаков обеспечивает полу тана, в шлаковый расплав с содержанием Т О, 8„5чение литья с высокими физико-механическими 3 13 вес% и тонкодисперсного металла 0,7 — 2,2 вес.%, показателями. Этот способ может быть с успехе:. вводят аморфный углерод в течение 3 — 20 мин применен для производства дорожных, строитель- в количестве 1,2 — 10,0% от веса расплава в потоке ных плит и технологических изделий, позволит вс- воздуха или азота с температурой 1100 — l200 С. влечь в сферу народного хозяйства дешевое зффек- 2. Способ по и. l, о т л и ч а ю щ и йтивное сырье в виде титансодержаших доменных с я тем, что, с целью максимального выделения пятаков. карбонитридов титана, разливку шпакового расплава осуществляют в форму, негретую до 1250—

1270 С.

Формула изобретения Источники информации, принятые во внимание при экспертизе:

1. Проблемы каменного литья, Киев, издательство Академии наук УССР, 1963, с.81 — 89.

2. Ольсен О. Выделение шаповидного графии из богатых известью шпаков, "Черные металлы", 1969 Nî 23 с.26

1. Способ получения каменного литья из доменных шлаков путем введения углерода в шлаковый расплав с температурой 1540 — 1580 С, разливки последнего в форму и термообработки, о т л ич а ю шийся тем, что, с целью повышения

m — 820" С. Шлак плавят в печи 1 иммана 15 в алундовом тигле 10, который сверху закрывают крышкой 15 с двумя симметрично расположенными отверстиями, куда входят алундовая трубка 9 и термопара 11.

Примеры осуществления способа.

Расплав получают путем плавления молотого титансодержтяцего шлака состава, % вес: тонкодисперсный металл — 1,5; SiO> — 29; А1 Оз — 15,5;, CaO — 33,5; MgO — 11,3; MnG — 0,4; FeO — О, б; 8 — rtr

0,6; TiOq — 9,0; VqO> — 0,1 в печи Таммана в алундовом тигле, закрытом сверху крышкой с отверстиями для ввода термопары и подачи углерода.

Азот или воздух в силитовой печи б подогревают до 1170 С, тонкомолотьй углерод в емкости 7— до 800 С.

Углерод вводят в количестве 5 и 10% от веса расплава. Продолжительность продувки горячим воздухом составляет 5 и 10 мин для каждого количества утлерода. Обогащенный углеродом расплав выливают в нагретые до 1250 С графитовые формы, Залитые шлаком формы устанавливают в термическую печь также с температурой 1250 С. Через

10 — 15 мин лечь выключают и отливки вместе с печью охлаждают до температуры 1150 С, При этой температуре осуществляют в течение 30 мнн изотермическую выдержку, после чего лечь вновь выключают и отливку в форме охлаждают в печи до температуры 750 С. При 750 С вновь осуществляют изотермическую выдержку в течение 30 мин, после чего печь полностью выключают, а отливки в ней охлаждают до нормальной температуры при полностью открытой печи, Пол ченные образцы цилиндрической формы диаметром 20 и высотой -50 мм используют для определения модуля упругости ч механической прочности на сжатие. Результаты испытаний показаны в таблице.

Составитель Л. Чубукова

Техрел З.цу„-, Корректор Д. Мельниченко

Редактор М. Васильева

Заказ 3636/21

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Тираж 751 Подпи снос

ДНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5