Способ правки и калибровки цилиндрических изделий и комплект валков для его осуществления

Иллюстрации

Показать всеРеферат

(6!) Дополнительное к aN . свил-ну(22) Занвлено Ы.13,75(21) 2198787/2g27 (51) М, Кл.

В 21ЗЭ/04 е присоединением заявки № (23) Приоритет

Гкударставиинй ианитет

Сюаата Миииатраа СИР аа делам изобратвиий и атирмтий (53} УЙК 621.736 .2(088.8) (43) Опубликовано 3,5,97.78,Бюллетень №26 (45) Дата опубликовании описанин05.06.78 (72) Автор: изобретения

Ю. Л, Семещ щнв (71) Заявитель (54) СПОСОБ ПРАВКИ И КАЛИБРОВКИ ЦИЛИНЦРИЧЕСКИХ

ИЗДЕЛИЙ И КОМПЛЕКТ ВАЛКОВ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Изобретение относится к- обработке металлов давлением, в частности к прав ке и калибровке цйлиндрических длииномерных изделий типа прутков и труб.

Известен способ правки и калибровки

5 круглых изделий, который заключается в их растяжении, создаваемом разностью окружных скоростей валков на входе и выходе $1). с

Недостаток известного способа заключается в том, что концевые участки зажимаются и захватах и после удаляют- ся, 15

С целью исключения зажима концевых участков по предлагаемому способу иэделию сообщают дополнительное винтовое движение, осуществляя растяжение при етом последовательно по участкам. для осуществления способа служит комплект валков, в котором валки выполнены косо расцоложенными раэрезными, а входная и выходная части их снабжены индивидуальными приводами. 25

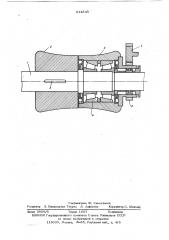

На чертеже показаны валки для осуществления предлагаемого. способа, разрезе

На приводном валу 1 закреплена входная часть 2 разрезного валка, например, посредством шпонки 3, На валу свободно посажена иа подшипниках 4 качения выходная часть 5 рраазэррееззнноогго о ввааллккаа, несущая зубчатое колесо 6, находящееся в зацеплении с шестерней 7 привода выходной части разрезного валка, Угол накло на и раствор косорасположенных разрез ных валков регулируются.

Разрезной валок может быть также выполнен со свободно посаженной входной частью и закрепленной на валу выходной частно.

Комплект косорасположенных разрез ных валков работает следующим образом, Входным частям 2 валков сообщают заданное число оборотов посредством вращения приводных валков 1, Одновременно выходным частям 5 валков сообщают заданное число оборотов вращением ведущих шестерен 7, введенных в зацепи

6 14843. лейке с зубчатыми колесами 6, закрепленными на выходных частях 5 валков.

Выходным частям 5 валков сообщают что оборотов, превосходящее число оборотов входных частей 2 валков, и за счет образующейся разности окружных скоростей выходных и входных частей разрезных валков растягивают обрабатываемое иэделие участок за участком при его винтовом движении. В результате о правят и калибруют изделие ьа высокой скОрости и с большой точыостью.

Для осуществления предлагаемым способом правки и калибровки изделий растяжением производят следующие операции. Приводным валком 1, на которых закреплены входные части 2 разрезных валков, придают число оборотов, соответствующее заданной скорости подачи выпрямляемого изделия, Свободным выходным частям раэрезных валков (не закрепленным на приводных валах 1) сообщают число. оборотов, на 3-5% больluce числа оборотов приводных входных частей 2 разрезных валков. Подлежащее д правке иэделие нагревают до заданной температуры, лежащей в интервале

700-1200 . Нагретое изделие тянущими задающими роликами задают во входной калибр, образованный входными частями

2 раэрезных валков, при этом заданный в данный калибр участок иэделня обжимают в допустимых пределах, создавая необходимое защемление обжимаемого участка изделия. Участок изделия, расположенный (по ходу иэделия) перед обжимаемым во входном калибре участком, задают в выходной калибр, образованный выходными частями 5 разрезных валков, при этом заданный в выходной о калибр участок обжимают в допустимых пределах, создавая и данном калибре требуемое растягиваюшее усилие за счет сил трения. Участок изделия, расположенный между участком, защемленным во входном калибре, и участком, к которому приложено растягиваюшее усилие и выходном калибре, подвергают необходимому для правки растяжению. Растягивая изделие участок за участком, выпрямляют его по всей длине, При этом относительная деформация растяжения составляет 3-5% и размеры поперечного сечения изделия не выходят за пределы допускаемых, Правленое изделие выдают тянущими выдающими роликами. Одновременно с правкой производят калибровку (получение точного наружного диаметра) цилиндрических изделий.

Формула изобретения

1. Способ правки и калибровки цилиндрических изделий, заключающийся в их растяжении, создаваемом разностью окружных скоростей валков на входе и выходе, отличающийся тем,что, с целио исключения зажима концевых участков, изделию сообщают дополнительное винтовое движение, а растяжение осуществляют последовательно по участкам.

2, Комплект валков для осуществления способа по п. 1, о т л и ч а ю ш и йс я тем, что валки выполнены разреэными косорасположенными, входная и выходная части их снабжены индивидуальными приводами.

Источники информации, принятые во внимание при экспертизе:

1; ПатентФРГ ¹825724, кл. 49 И /7с/, 1970.

6 14843

Составитель Ю. Самохвалов

Редактор Л, Василькова Техред Л. Алферова Корректор С. Шекмар

Заказ 3808/5 Тираж 1087 Подписное

БНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5