Конвейерная линия для изготовления железобетонных изделий

Иллюстрации

Показать всеРеферат

Союз Соеетскнх

Социал метмчесюа

Республик (<1i g 3.4950 (61) ???????????????????????????? ?? ??????. ????????-???? (22) ???????????????? 20.02.76 (21)232553 ??>

Гоаудерстеенный номнтет

Ооеетв Мнннотроо СССР оо делам нзобретеннй н отнрмтнй (53) VBK 666.97..033 (088.8 ) Р. В. Крюков, С. В. Николаев, Г, A. Ста@ровскнй, О. В. Еременко н И. ll. цукерман (72) Авторы изобретения (73) Заявитель

Центральный научно-исследовательский и проектный институт типового и экспериментального проектирования жилища (54) КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ

ЖЕЛЕЮВЕЧОННЫХ ИЗЦЕЛИЙ

Изобретение относится к области произ водства железобетонных изделий и может быть использовано в полносборном домостроении при заводском изготовлении панелей наружных стен, перекрытий и других железобетонных изделий.

Известна конвейерная линия для изготовления железобетонных изделий, в которой на верхнем ярусе размещены формы, а на нижнем — пост формования и камера термообработки. По торцам линии расположены подъемник и снижатель.

На постах верхнего яруса форма подготавливается к бетонированию и перемещается на платформу снижателя, где производится формование изделия. После этого изделие подается в камеру термообработки.

Одновременно изделие, прошедшее термообработку, попадает на платформу подъемника и подается на верхний ярус, где и распалубливается (1)

Указанная линия не обеспечивает изготовление изделий различных типоразмеров.

Известна также конвейерная линия для изготовления железобетонных изделий, включающая расположенные на верхнем ярусе посты подготовки и формования и камеру термообработки — на нижнем ярусе, направляющие с перемещаемыми по ним формами, подъемник и сннжатель для передачи форм с одного яруса на другой (2) .

На верхнем ярусе линии формы-вагонетки перемещаются в продольном, а на нижнем ярусе — в поперечном направлениях. Поворот форм-вагонеток осуществляется постами для поворота, сопряженными с подъемниками-снижателями.

Данная линия является наиболее близкой к изобретению по технической сущности и достигаемому результату.

Недостатком этой линии является нерациональное использование площади поддонов при формовании иэделий разных типоразмеров, что приводит к увеличению метал15 лоемкости линии. Кроме того, известная линия не оборудована стационарным постом переоснастки, позволяющим осуществлять этот процесс в режиме работы конвеиера.

Целью изобретения является повышение производительности и снижение металлоемкости линии.

Указанная цель достигается тем, что конвейерная линия снабжена постом переоснасткн, расположенным перед подъемником и выполненным с кантователем, подъездным

2s путеМ с механизмом перемегцення форм, при614950 чем подъездной путь расположен параллельно верхнему ярусу линии.

Поддон формы выполнен в виде соединенных между собой модульных элементов и опорных брусов с пазами, установленных на торцах элементов, а направляющие снабжены подпружиненными роликами, входящнми в пазы опорных брусов.

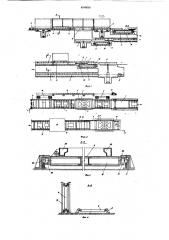

На фиг. 1 и 2 показана конвейерная линия, общий вид; нв фиг. 3 и 4 — разрезы Б — Б и  — В фиг. l; на фиг.5иб —

10 соединение модульных элементов (узел на фиг. 1 и разрез à — Г фнг. 4); фиг, 7— узел механизма непрерывной подачи форм (узел 11 на фиг. !).

Линия состоит из двух ярусов, верхнего яруса и нижнего яруса 2. Ярусы снабжены направляющими 3 для перемещения форм 4. На линии имеются подъемник 5 и снижатель 6. На верхнем ярусе l перед подъемником 5 расположен пост 7 переосиасткц, а за подъемником 5 — каитователь

8, за которым смонтирован механизм 9 непрерывной подачи форм веухнего яруса

Далее расположены формовочные посты I.О с бетоноукладчиком, вибронасадком, отделочными устройствами и .механизм 1! отрыва у форм.

Нижний ярус 2 представляет собой камеру термообработки с механизмами 12 и 13 проталкивания и отрыва форм, Пост переоснастки 7 имеет каптовятель !

4, подъездной путь 15, механизм 16 передвижения форм 16 по подъемному пути 15.

На направляющих 3 линии перед подъемником 5 устаи влен на верхнем ярусе I механизм 17 Проталкивания форм. Подъемник 5, сиижатель 6, квнтователь 8 и кантователь 14 имеют направляющие; аналогичные направляющим 3 конвейерной линии.

Направляющие подъездного пути. 15 расположены в плоскости, перпендикулярной плоскости направляющих 3 конвейерной линии. 46

Поддоны форм 4 выполнены из модульных элементов 18; соединенных между собой с возможностью вертикального смещения относительно друг, друга, например, с помощью замковых шайб 19. Иа поддоны 4 форм 4 крепится бортоснастка 20. K торцу каждого модульного элемента 18, параллель- ио оси линни, прикреплены опорные брусы

21 с вазами 22.

Направляющие 3 конвейерной линии выполнены с подпружиненно смонтированными в них ползунами 23, к которым прикреплены ролики 24.

При движении форм 4 в направляющих

3 опорные брусы 21 катятся по роликам 24 и одновременно прижимаются к направляющим 3.

Механизм 9 непрерывной подачи форм, механизмы I! и 13 отрыва форм представляют собой бесконечную цепь 25 с шарнирно прикрепленными подпружиненными уворами 26, причем механизмы отрыва форм имеют по одному упору 26. На механизме непрерывной поцачи форм шарнирные упоры

26 установлены по всей длине цепи с расстоянием между ними, равном двум толщинам поперечных бортов форм и кратным величине модульны элементов 18.

Замковая шайба 19 представляет собой пластинку с фигурными прорезями 27 для пальцев 28, закрепленных на модульных элементах 18, и пазами 29 для фиксаторов ЗО, закрепленных также на модульных элементах !8.

Специальным приспособлением шайба 19 надевается фигурными прорезямн 27 на пальцы 28 модульных элементов, поставленных вплотную друг к другу, и поворачивается до совмещения фиксаторов ЗО с пазами 29, при этом фиксатор 30 входит в паз 29 с зазором в 2-3 мм.

Работа конвейерной линии происходит в следующей последовательности.

С поста 7 переоснасткн укомплектованная форма 4 перемещается механизмом 17 проталкивания (предварительно механизм

l7 устанавливают в положение, необходимое для перемещения форм от ВосТВ переоснастки, (на фиг. Е показано пунктиром) по направляющим 3 верхнего яруса 1 до соприкосновения ее с предыду щей формой.

Подъемник 5 находится в верхнем положении, кантователь 8 — в горизонтальном.

Один из шарнирных упоров 27 механизма йепрерывиой подачи форм 9 обязательно захватывает торец только что поданной формы и непрерывно продвигает ее совместно со всеми. формами верхнего яруса 1, расположенными вплотную. Передвижение форм будет происходить с постоянной скоростью и, таким . бразом, формы будут продвигаться без разрывсв через все технологические посты 10 до механизма I l отрыва форм.

При перемещении форм в направляющих

3 пбдпружиненные ролики 24 входят в пазы 22 опорных брусов 21, тем самым прижимая последние к направляющим 3. При этом прикрепленные к опорным брусам 21 чодульные элементы 18 ие смещаются относительно друг друга, образуя единую формовочную плоскость поддона.

В зоне виброуплотнения между направляющими 3 и опорными брусами 21 установлены амортизирующие прокладки, например резиновые.

Прн прохождении форм через зону внброуплотиения 31 иа верхнем ярусе 1 вибрнруется отдельно каждый модульный элемент

l8. Передача вибрации на соседние модульные элементы 18 исключается благодаря под вижному соединению их между собой н за счет прижатия модульных элементов к направляющим 3 посредством подпружиненных роликов 24.

Уплотнение бетонной смеси осуществляется за счет совмещенного воздействия на нее вибрации модульного элемента и виброна614950

Формула изобретения садка, установленного непосредственно над вибрируемым участком.

Механизм I! отрыва форм при помощи шарнирного упора 26 захватывает последнюю форму на верхнем ярусе I, отрывает ее от поезда форм и подает на сиижатель 6.

Снижатель 6 опускает форму 4 на нижний ярус 2 и механизмом проталкивания

l2 перемещает ее на все формы нижнего яруса 2 на длину подаваемой снижателем

6 формы.

На нижнем ярусе 2 бетонная смесь проходит тепловую обработку.

Механизм отрыва при помощи шарнирного упора 26 отрывает первую форму 4 нижнего яруса . 2 с готовыМ изделием от поезда форм и проталкивает ее на подъемник 5, который подает форму на верхний ярус 1. Затем механизм проталкивания перемещает форму на кантователь 8, где она переводится в наклонное положение, после чего с формы снимают изделие, а ее, в случае необходимости переналадки, переводят в вертикальное положение до совмещения направляющих 3 кантователя 8 с направляющими йодъездного пути 15. Форму в. вертикальном положении .передвигают по подъездному пути 15 механизмом 16 к каитователю !4, который опускает ее в горизонтальное положение.

Затем форму перемещают по направляющим 3 иа пост 7 .переосиастки, расположенный перед подъемником 5. На посту переоснастки снимают бортоснастку 20; замковые шайбы 19 н поддон формы распадается на модульные элементы 18. Модульные элементы 18 собирают в поддон, причем набор нх может быть любым s зависимости от типоразмера формуемых изделий, и соединяют между собой замковыми шаибами 19.

Дотом на готовый поддон крепят бортоснастку 20 и образуют новую форму 4. После этого готовую форму подают в зону действия механизма 9, и цикл повторяется.

Длина поста переоснастки определяется ритмом работы конвейерной линии и коля чеством переналадок.

Если форма не требует переоснастки, то после подъема, кантования н извлечения изделия она переводится в горизонтальное положение и проталкивается механизмом 17 к механизму 9 непрерывной подачи н да5 лее к постам 10 формования.

Предлагаемая конструкция конвейерной линии по сравнению с существующими позволяет уменьшить металлоемкость на 15—

20 /о эа счет почти 100 /о использования

>в форм и процесса их переналадки; уменьшить трудозатраты пс переиаладке форм на 30 — 40 /О; а также улучшнть качество иэделий за счет обеспечения двухсторонней виброобработкн бетона. последовательно на каждом модульном элементе.

l. Конвейерная линия для изготовления

29 железобетонных изделий, включающая расположенные на верхнем ярусе посты подготовки и формования и камеру термообработки — иа нижнем ярусе, направляющие с перемещаемыми но иим формами, подъемник и снижатель для передачи форм с одного яруса на другой, отличающаяся тем„что, с целью повышения производительности и снижечия металлоемкости линни, она снабжена постом переоснастки, выполненным с кантователем, н подъездным путем с мехаЭв иизмом перемещения форм и расположенным перед подъемником, причем подъездной путь расположен параллельно верхнему яруеу линии.

2. Конвейерная линия по и. I, отличиюи ажя тем, что поддон формы выполнен в виде соединенных между собой модульных элементов и онорнык брусов с паэамн, установленных на торцах элементов, а на пра вляющие снабжены подпружиненными роликами, входящими- в пазы опорных брусов.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССP

Ж 498165, кл. В 28 в 5/04, 1974.

2. Авторское с видетельс г во СССР

% 476990, кл. В 28 в 5/04, 1973.

Редактор Э. Шибаева

Заказ 3820/Il

Состаннтель й. Камеи«о®и .Хейри О; Лу оввя Корректор Д. Иелйиичеико .Тираж 683 . Подписное .

ЫНИИПИ Государстаейиого «он«тета Совета Министров СССР по делаю, изобретений. и открмгий

1 l 3035, Москва . )К.35; Раушсман иаб, д. 4/5

Филиал ППП «Патент,. г. Ужгород, ул. Проектная. 4