Способ выделения бензольных углеводородов из поглотительного масла

Иллюстрации

Показать всеРеферат

(i i) 615054-=-Союз Советских

Социалистических

РеСпублик

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к. авт. свид-ву (22) Заявлено 28,06,7 6 (21) 2377902/23-04

2 (51) М. Кл.

С 07 С 7/01 с присоединением заявки №

Гасударственный комитет

СОВВта й1инистров СИР ,оо делам нэооретений н открытий (23) Приоритет (43) Опубликовано 15.07.785юллетень № 26 (45) Дата опубликования описания 15.06.78 (53) УДК66.048 (088.8 ) В. В. Марков, Н. Ф. Михайлов, В. М. Петропольская, О. И, Лавров, М. Н. Чернявская, Л. E. Семененко

И, С. Сидоренко и Э. Н. Кучерявь!й (72) Авторы иэобретения I

Украинский научно-исследовательский углехимический институт (71) Заявитель (54) СПОСОБ ВЫДЕЛЕНИЯ БЕНЗОЛЬНЫХ УГЛЕВОДОРОДОВ

ИЗ ПОГЛОТИТЕЛЬНОГО МАСЛА

Изобретение относится к способам выделения бензольных углевоцородов из поглотительного масла путем дистилляции с острым перегретым паром и может найти применение в коксохимической, нефтяной областях промышленности.

Известен способ извлечения бензола и нафталина из поглотительного масла

1), согласно. которому поглотительное масло вводят в верхнюю часть исчерпывающей колонны, а пар — в нижнюю часть. Пары, выходящие из исчерпывающей части, направляют в ректификационную колонну, жидкую фазу возвращают в исчерпывающую часть. Иэ верхней части ректификационной колонны выходят пары бенэола, насьпценные водой. После конденсации смеси воду и бенэол разделяют. Описанный способ связан с образованием врецных стоков. 20

Известен также способ выделения бенэольных углеводородов иэ поглотительного масла с послецующей очисткой их е паровой фазе (2) . В этом способе разделение масла и бенэольнь1х углеводоро- 25 дов осуществляют при высокой температуре путем нагрева насыщенного поглотительного масла в трубчатой; печи с послецуюшим отделением в испарителе паров бензольных углеводородов, которые затем направляют на гидроочистку.

Способ позволяет вести процесс беэ образования вредных стоков производства, сложен в технологическом и аппарат турком оформлении, требует больших энергозатрат и эффективен только в случае объединения процесса извлечения бенэольных углеводородов из масла с их каталитической гидроочисткой.

Наиболее близким к изобретению является способ выцеления бенэольнь|х углеводородов из поглотительного масла, который состоит в том, что предварительно подогретое поглотительное масло, насыщенное бенэольными углеводородами, подвергают дистилляции в присутствии острого пара (3), В результате иэ масла выделяются пары бенэольных углеводородов, которые с парами воды подвергают охлаждению, конденсации ". по61 5054 лучением конденсата и неконденсирующихся продуктов, Конденсат разделяют, бенэольные углеводороды направляют на склад, сепараторную воду, имеющую рН

7,8-8,3 и содержащую следующие компоненты, мг/л: 5 !

Вензольные углеводороды 50-1000

68-1040

Фенолы 124-510

НСМ 92-1209

Н2 10-470

HCNS 10-47,5 подвергают очистке с последующей передачей в стоки коксохимпроиэводства, Выход таких стоков весьма значителен, Так на действующих коксохимэаводах

15 для выделения 1 т сырого бенэола расходуется около 4 т острого пара, образующего такое же количество сточной вод ы.

Целью изобретения является сокращение вредных отходов проиэводства— сточных вод, Поставленная цель достигается описываемым способом выделения бензольных

25 углеводородов иэ поглотительного масла путем дистилляции его в присутствии водяного пара и инертного газа-носителя, взятых в объемном соотношении водяной пар: га носитель — 13 5-14:1 конденЭ ° 7

30 сации парогазовой смеси с долучением конденсата и неконденсирующихся продуктов, компрессии неконденсирующихся продуктов до 4,5-5,5 аТМ с выделением газе-носителя, обработки последнего

35 исходньм поглотительным маслом при давлении 4,5-5,5 атм, Ьоэврата газа-носителя на дистилляцию, разделения конденсата на целевые продукты и водяной слой.

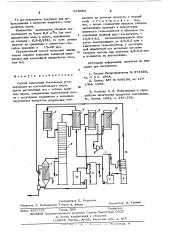

На чертеже представлена схема.способа.

Поглотительное масло по линии 1, насыщенное бензольными углеводородами, направляют в сборник 2 (предваритель- 45 но часть масла проходит абсорбер 3) иэ которого его насосом подают далее через дефлегматор 4, теплообменник (на схеме не показан) и решофер 5 в верхнюю часть дистилляционной колонны 6 (температура масла 140 С). о

B нижнюю часть колонны подают смесь газа-носителя с водяными парами, образовавшуюся в испарителе 7, обогреваемом, например, глухим паром.

Выходящую из верхней части колонны смесь паров сырого бензола, водяных паров и газа-носителя направляют в дефлегматор 4, где конденсируется часть вращают в колонну в качестве флегмы, Несконденсировавшуюся смесь паров подают в конденсатор-холодильник 8 первой ступени, где конденсируется основное количество бензольных углеводородов и

:водяных, паров, Неконденсируемые продукты (1.аэ-носитель и некоторое количество паров бензольных углеводородов и воды) направляют с помощью компрессора 9 в конденсатор-холодильник 10, после которого в газе-носителе остается лишь незначительное количество бензольных углеводородов. Гаэ-носитель направляют в абсорбер 3, где он контактирует с поглотительным маслом, Кондейсат бензойьных углеводородов и воды из конденсаторов-холодильников 8 и 10 направляют в сепаратор 11, иэ которого сырой бензол 12 подают на склад, воду отводят в сборник 13, а из него далее направляют в испаритель 7, Сюда же подают очищенный газ-носитель: 14 после дросселирования. Обеэбензоленное поглотительное масло 15 после теплообмена и охлаждения по известной схеме направляют на улавливание бензольных углеводородов, Пример 1. В дистилляционную колонну подают 138 м /ч каменноо угольного масла с температурой 140 С, содержащего 2650 кг сырого бензола (отгон до 180 С), Циркулирующий газ-носитель (коксовый) в количестве 950 нм5/ч после смешения с водяным паром, полученным от выпарки водяного конденсата, о с точкой росы 98 С подают в нижнюю часть кол о ни ы для отдув ки бен зол ьн ых углеводородов из поглотительного масле, После дефлегмации парогазовую смесь конденсируют, охлаждают до 40 С, в результате отделяется 1700 кг/ч сырого бенэола (смеси бензольных углеводородов) и 10300 кг/ч конденсата пара.

Далее парогазовую смесь подвергают компримированию при давлении 5 атм, При этом выделяют 80 xr/÷ сырого бензола и 50 кг/ч водяного конденсата, Остальное количество бензольных углеводородов (150 кг/ч) практически полностью извлекают путем обработки газаносителя каменноугольным маслом под тем же давлением (5 атм) до остаточного содержания в нем бензольных углеводородов 0,4 гlм, Освобожденным от

Э бензольных углеводородов газом-носителем после понижения его давления до 0,5-1 атм обрабатывают конденсат вопяного пава в пооцессе его нагоева615054

Составитель П. Королева

Редактор Л. Новожилова Техред 3, фанта

Корректор Н. Тупица

Заказ 3837/15 Тираж 559 Подписное

БНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раущская наб., а. 4/5 ю .. v.. enr n - пппб кт1ия. 4

Те же результаты получают при исI пользовании в качестве инертного гаэаносителя азота, Количество выведенн ых сточных вод составляет не более 0,5 м /ч (эа счет

3 присутствия воды в масле, подаваемом

5 на колонну — 0;3-0,35%), то есть уменьшается< по сравнению с известным способом примерно в 15-20 раз, Предлагаемый способ позволяет значи- . тельно снизить коррозию выпарной анна о ратуры при дальнейшей переработке сточных вод, формула изобретения

Способ вьщеления бензольных углеводородов иэ поглотительного масла

20 путем дистилляции его с острым водяным паром, конденсации парогазовой смеси с получением конденсата и неконденсирующихся продуктов, разделения конденсата на целевые продукты и водный слой, отличающи йся тем, что, с целью сокращения вредных отходов, дистилляцию проводят в присутствии инертного газа-носителя в объемном соотношении водяной пар: гаэ-носитель—

13,5-14:1, неконденсирующиеся продукты компремируют до 4,5-5,5 атм с выделением газа-носителя, с последующей обработкой его исходным поглотительным маслом при давлении 4,5-5,5 атм и возвратом на дистилляцию.

Источники информации, принятые во внимание при экспертизе:

1. Патент Великобритании ¹ 973450, кл, С 5 Е, 1964.

2. Патент ФРГ ¹ 896198, кл, 12

1/04, 1953.

3. Коляндр Л. Я. Улавливание и переработка химических продуктов коксования, М„Химия, 1962, с, 237-258.