Способ изготовления трубчатого соединения

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскпх

Социалистических

Республик (11) áХ6ОО6 (61) Дополнительное к авт. свид-ву (51) М. Кл.

В 21 9 39/06

В 23 P 3/02 (22) Заявлено 280976 (21) 2407287/25-27 с присоединением .заявки №вЂ”

Государственный комитет

Совета Министров СССР но делам изобретений и открытий (23) Приоритет (43) Опубликовано 2507.78, Бюллетень № 27 (53) УДК

6217718 (088.8) (45) Дата опубликования ОПИСаняя 080678 (72) Авторы изобретения

И.Х. Шоршоров и В.A. Колесниченко (71) 3йййитеЛЬ Институт металлургии им. А.А. Байкова AH,ÑÑÑÐ (54) СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТОГО СОЕДИНЕНИЯ

Изобретение относится к машиностроению, преимущественно авиационному н моиет быть использовано для соединения труб иэ разнородных металлов, резко различающихся по твердости, . например иэ компоэициониого материала алюминий-волокна бора н нержавевщей стали.

В современном мащиностроЕнии при-. меняют способ соединения труб с труб- то ными решетками, заключающийся в том, что на трубу насаживают промежуточный элемент,. устанавливают трубу с промежуточным элементом в отверстие трубной решетки и в процессе раэваль- 15 цовки трубы вдавливают кольцевые выступы нромеиуточного элемента в трубу и,трубящею реаетку (1)

Наиболее близким по технической сущности и достигаемому результату Р к изобретению является способ закрепления трубы.в отверстие:теплообменного аппарата, при котором предвари-. тельно нарезают резьбу.на одной из соединительных.поверхностей, заполняют зазор меиду ними полосками уплотнительного материала, например паронита, размещенного вдоль трубк ,и раэзальцоэыйавт трубу до вдавлиы ния в металл отверстия верэсии реэъбтз4 + раздели(ощей полоски материала на отдельные элементы, соиэмерюаае с раз- . мерами внадин резьбы Я, . Однако существующий способ позволяет получить только механическое закрепление соединяемых труб, которое имеет меньшую нрочность хуке ,герметичность по сравнению с твердо4аэиым еаарным соединением;

Для повьааения прочности и герметнчности трубчатоГо соединения путем соедкиения труб сваркой давлением с образованием прочных химических или металлических связей мехду атомами соединяемых .поверхностей. в известном способе изготовления.трубчатого соединения, заключающемся в предварительной нарезке резьбы на одной . иэ соединяемых труб, коаксиальной сборке труб и последующем совместном дефармироваиии с вдавливанием резьбы в другую соединяемую трубу, соединяемые трубы берут нз разнородных металлов, резко различающихся по твердости, выполняют резьбу иа трубе as более твердого металла, а вдавливание резьбы в контактную поверхность трубы из менее твердого металла осуществляют в интервале температур.4),7-С,9 от температуры плавления, 616006

Формула изобретения наиболее легкоплавкого из соединяемых металлов и защитной среде.

Прн вдаиливании резьбы из более твердого металла относительная пластическая деформация контактной поверхности трубы иэ менее твердого металла зависит только от величины угла 5 профиля резьбы и определяется вырамением3 о =(;;„„.-1 оо ° где Я вЂ” относительная пластичес- 30 кая деформация контактной поверхносzH трубы из менее твердого металла, B Ъ g о — угол профиля резьбы, выполненной на контактной поверхности 15 трубы из более твердого металла, в град *

Hs уравнения . следует чтО ОтнОсительная пластическая дефОрмация кон» тактной IoBspõêÎOTH трубы иэ менее о0 твердого металла величийой 25Ъ, достаточной для образования твердофазного соединения прн сварке давЛением алюминиевого сплава с нержавеющей сталью (си.ЫНЫ щ дсоо- а(, 1967, 46, Р 1)

Обеспечивается, если угол профиля резьбы равен примерно 80 град. Практически .резьбу вщнолняют с углом профиля, равным 60 или 45 град., что .

СООТВЕТСТВУЕТ ВЕЛИЧИНЕ ОТНОСНТЕЛЬНой пластической деформации контактной поверхности трубы из менее твердого металла, равной примерно 100 или

150Ъ. Такая большая пластическая де-

Формация одного из соединяемых металлов .в проц-"ссе сварки давлением позволяет получить прочное сварное соединение резко различающихся по твердости металлов.

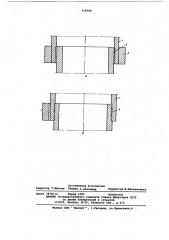

На чертеже дана схема получения, трубчатого соединения иэ металлов, 40 резко .различающихся по .твердости. .П р и .м е р. Соединяют предлагае« мик способом трубу диаметром 130х2мм из .КОмпознциойногО, ыатсриала алю миний — ВОЛО1:HB бОрй. с Окдужным 45 армированием (KHP-6 .10 граЯ и трубу диаметром 135 х. 2 ьж иэ:.йержавеющей стали Х18НЗТ (КЛЬ- 18. 1Ю гр@4 .

Процесс полученйя трубчатого соединения выполняют на внуотреяней поверх- 50 ности трубы 1 нэ нержавеющей стали резьбу с шагом 0,2 мм, глубиной 0,2 мм и а углом профиля 60@(см. Фиг. а, левая сторона) . Затем собирают:коаксиально трубу: 1 И3. HGp BBHI0I@eé стали 55 и .Трубу ", иэ композиционного материала с зазором 0,05 мм на сторону. сборку помещают в Обойму 3 из молибф дена (KJIP45 10 град) с зазором 0,5 мм на сторону {см. Фиг. б, левая сторона). Сборку 1-3 нагревают в защитной среде (вакуум 1.104мм рт.ст.) до температуры 600 оС. В процессе нагрева труба 1 пластически деформируется с уменьшением ее диаметра, вследствие разности ее КЛР и КЛР обоймы 3, а зазор между деталями 1 и 2 выбирается (см. Фиг. а, правая сторона). Сборку 1-3 охлаждают в защитной среде (вакуум 1 ° 10"мм рт.ст.) до комнатной температуры. В процессе охлаждения примерно до 460С (0,7 Т.пл. алюминия) резьба трубы 1 впрессовывается в контактную поверхность трубы 2 на глубину 0,1 мм, т.е. происходит сварка давлением соединяемых труб (см.фиг.б, левая сторона). После удаления обоймы 3 получают трубчатое соединение трубы 1 из нержавеющей стали и трубы 2 из композиционного материада алюминий-волокна бора (см, фиг. б, правая сторона) °

Испольэованце предлагаемого способа получения трубчатого. соединения позволяет по сравнению с существующими способами соединить трубы сваркой давлением с образованием прочных химических или металлических связей между атомами соединяемых поверхностей, что значительно повьааает прочность и улучшает герметичность трубчатого соединения.

Способ изготовления трубчатого соединения, заключающийся в прецварительной нарезке резьбы на одной из соединяемых труб, коаксиальной сборке труб и последующем совместном деФормировании с .вдавливанием резьбы в другую соединяемую трубу, о т л ич. а ю шийся тем, что, с целью повышения прочности и герметичности, соедйняемые трубы берут из металлов разных по твердости, .выполняют резьбу.на трубе иэ более твердого металла, .а вдавливание резьбы в контактную поверхность другой трубы осуществля„ют в интервале температур 0,7-0,9 от температуры-.плавления наиболее легкоплавкого из соединяемых металлов.в защитной среде, Источники".информация, принятые во внимание .при экспертизе:

1. Авторское свидетельство СССР

Р 452745, кл. B 21 A 39/Об, 1973.

2. Авторское свидетельство СССР

Р 518257, кл. В 21 Я 39/06, 1974.

616006

Составитель Н.Кулакова

Редактор Т.Магова Техред A.длатырев Корректор. Л.Мельниченко

Заказ 3978/12 Тнраж 1087. Подлисное

ЦНИИПИ Государственного комитента Совета Министров- СССР ло делам изобретений и открытий

113035, Москва, X-35, каутская нас., д.4/5

Филиал ППП Патент, г.Ужгород, ул.Проектная,4