Газовая смесь для дуговой обработки металлов

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДИТИЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 26.04.76 (21) 2352661/25-27 с присоединением заявки № (23) Приоритет (43) Опубликовано 25.07.78(эюллетень № 27 (45) Дата опубликования описания 07.07. 78 (") 616099

В с <» с с < : ъ и а

ЕЕ»» <<) <1 <Р

"ч ф< ° r <, !у< .2 (51) M. Кл.

B 23 К 31/10

Государственный квинтет

Совета Министров СССР оо делам изооретеннй н открытий (53) УДК621.791..75 (088.8) (72) Авторы изобретения

3» М. Баркан, А. П. Королев и И. С. Шапиро (71) Заявитель (54) ГАЗОВАЯ СМЕСЬ !1ЛЯ 11УГОВОЙ

ОБРАБОТКИ МЕТАЛЛОВ

Изобретение касается составов газовых смесей, используемых для дуговой обработки, преиму<цественно для плазменной резки, химически активных металлов и может быть использовано в судостроении, энергетике, химическом и нефтяном мяц<и<<О(.гроении и других отраслях пярод11ого хоз11йс1ва.

ИВВОCTIIO испО 113083<111(H.Ç— Отя В <(ЗчестЭе цлязм<нгбраз;к цей среды г<ри резке Олнаf(Q это Обусловливает псрсцясы<цснис кромки реза азотоAI, я переход .гугoll! авких IIHTридов в металл шва при последующей сварке приводит к появлению трещин в металле шва.

Известно также использование при дуговой обработке металлов газовой смеси, содержащей гелий и азот. Однако значительное содержание в этой смеси гелия обусловливает снижение энтальпии плазменной дуги, вследствие чего уменьшается производительность обработки, что в свою очередь способствует увеличению времени контактирования оплавленного слоя металла с окружающей атмосферой и повышению содержания азота в кромке реза.

С целью повышения качества кромок при резке титановых сплавов путем исключения образования тугоплавкого слоя нитридов на обрабатываемой поверхности компоненты 2s предлагаемой газовой смеси взяты в следующих соотношениях, об.о)о:

Гелий 3 — 5

Азот Остальное

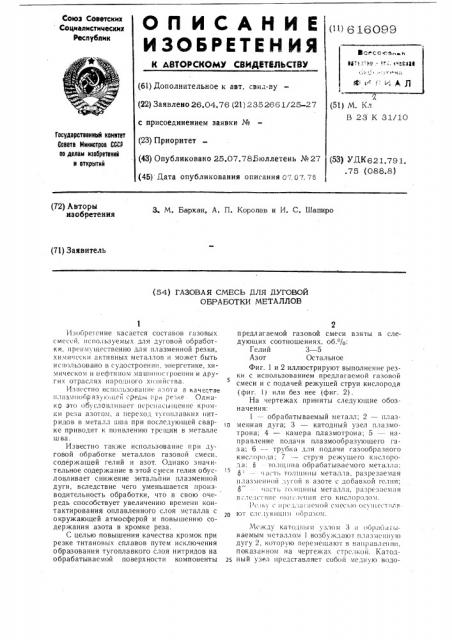

Фиг. 1 и 2 иллюстрируют выполнение резки с использованием предлагаемой газовой смеси и с подачей режущей струи кислорода (фиг. !) или без нее (фиг. 2).

На чертежах приняты следующие обозначения:

1 обрабатываемый металл; 2 — плазменная дуга; 3 — катодный узел плазмотрона; 4 — камера плазмотрона; 5 — направление подачи плазмообразующего газа; 6 — труока для подачи газообразного кис, Ородя; 7 — струя режущего кисл Opolа: (I .гог11ц1<ня обрабатываемого металла:

О< -- <я(ть тол щи1<ы металла, разрезаемая плазменной дугой в азоте с добавкой гелия; чясз ь го.< Ifffцы металлà, разрсзяемяя

ВОЛ(.l(.Ifí(Ol(1lã, l ffffff ЕГО КИСЛОРОДОМ. ! (. l.ó с If))(л»ягясмой смесью осу<цест<<л;ют с»< 1УI()If(ID< <мРЯзом.

<Ч(жд кятол1111м мзг<ом 3 и Обр<ц1я гываемым металлом 1 возбуждают плязмсн11уlo дугу 2, которую перемещают в направлении, показанном на чертежах стрс»кой. Катодный узел представляет собой медну1о водо616099

35

45

Формула изобретения

3 охлаждаемую обойму с запрессованным в нее вольфрамом. Использование катодного узла такой конструкции обусловлено необходимостью выполнения процесса резки на высоких мощностях в среде азота с добавкой гелия. Плазмообразующий газ, основу которого составляет азот, поступает в камеру плазмотрона 4 тангенциально (направление подачи обозначено на чертежах цифрой 5) .

Для обеспечения высоких екоростей, получение которых связано с обеспечением соответствующих физико-химических свойств кромок реза, мощность режущей дуги выбирают, руководствуясь соотношением

P =KS, где 6 — тощина разрезаемого металла,мм;

Рд — мощность режущей дуги квт;

К вЂ” коэффициент, составляющий для химически активных сплавов около 3,9—

4,2 квт/мм.

При меньших мощностях режущей дуги не могут быть обеспечены скорости резки более 4,0 м/мин, что является необходимым условием для получения кромок реза, пригодных для последующей сварки. Весьма важным режимным параметром процесса резки является концентрация энергии в канале сопла, представляющая отношение величины тока к площади сечения канала сопла. Ее значение составляет 50 — 90 А/мм .

При этих значених обеспечиваются, при указанной мощности режущей дуги, как высокая производительность обработки, та к и минимальные отходы обрабатываемого ме—.: алла.

Использование двух компонентной газовой смеси (азот и гелий) способствует повышению качества кромок реза. При этом гелий, являясь более легким газом, при его нагреве плазменной дугой отбрасывается на периферию от центра столба дуги, а азот располагается на более близком расстоянии к столбу дуги. Благодаря такому распределению рабочих газов относительно столба дуги обеспечивают получение у кромок реза как бы защитной рубашки, препятствуюгцей диффузии азота в кромку реза.

При резке толщин более 60 мм вся толщина металла может быть прорезана в азотсодержащей плазменной Смеси, однако при этом снижается производительность обработки и соответственно качество кромок реза. Поэтому резку данных толщин выполняют с дополнительной подачей в полость реза струи режущего кислорода по трубке 6.

При этом часть толщины ойрабатываемого

1 металла 0 прорезают благодаря термохимическому воздействию плазменной дуги, горящей в азотсодержащей смеси, а толщину б" — окислительным воздействием струи кислорода 7, поступающей в полость реза по трубке 6.

Высокие концентрации энергии в канале сопла дугового плазмотрона в сочетании со значительными мощностями, необходимыми для резки, обеспечивают эффективный нагрев металла в полости реза. При этом и меет место заметное испарение металла, выплавляемого из полости реза. Пары этого металла также, очевидно, играют защитную роль, препятствуя поступлению воздуха из окружающей атмосферы в полость реза.

При выполнении процесса резки в азотно. гелиевой смеси при содержании гелия менее 3 — 5 об. /p не обеспечивается достаточно эффективная защита кромок реза, а содержание гелия более 6 — 10 /р хотя и обеспечивает высокое качество кромок реза, однако нерационально по экономическим соображениям.

При содержании гелия более .10 /о имеет место снижение производительности обработки, что обусловливает повышение содержания азота в кромке реза.

Пример. При резке,(без дополнительной защиты кромок реза) титанового сплава толщиной 36 мм использовали четыре конкретных состава газовой смеси по изобретению, содержащих соответственно 2,5; 6,0; 4,0;

10,0 об,о/р гелия, (остальное — азот). Максимальные скорости резки для каждого состава были различны: 4,4; 4,2; 4,5; 3,2 м/мин соответственно, а величина режущего тока и общий расход плазмообразующего газа были одинаковы во всех случаях и равнял ись соответственно 700 А и 6,0 . м з/час.

Испытания показали,. что второй и третий по порядку составы газовой смеси обеспечили при последующей сварке высокое качество сварного соединения, отсутствие трещин в сварном шве, тогда как при использовании двух других составов оба этих показателя оказались неудовлетворительныMH.

Таким образом, испытания подтвердили обоснованность выбранных пределов содержания компонентов в предложенной газовой смеси.

Газовая смесь для дуговой обработки металлов, преимущественно для плазменной резки, содержащая азот и гелий, отличаюи1аяся тем, что, с целью повышения качества кромок при резке титановых сплавов путем исключения образования тугоплавкого слоя нитридов на обрабатываемой поверхности, компоненты смеси взяты в следующих соотношениях, об. /О..

Гелий 3 — 5

Азот Остальное

616095

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент», r Ужгород, ул. Проектная, 4

Редактор П. Котельский

Заказ 3985/17

Составитель И. Лурье

Техред О. Луговая Корректор С. Шекмар

Тираж 1263 Подписное