Способ производства железнодорожных колес

Иллюстрации

Показать всеРеферат

ОП ИСАН И Е

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ п11 61 7138

Сове Соввтских

Социалистических

Реооублик (61) Дополнительное к авт. свид-ву (22) Заявлено 25.12.76 (21) 2434307/25-27 с присоединением заявки № (23) Приоритет (43) Опубликовано 30.07.78. Бюллетень № 28 (45) Дата опубликования описания 24.07.78 (51) М. Кл В 21Н

1, 04

Государственный комитет

Совета Министров СССР по ленам изобретений и открытии (53) УДК 621.?71 20 (088.8) (72) Авторы изобретения М. С. Валетов, М. И. Староселецкий, В. К. Серяченко, В. Г. Шиян, В. H. Крашевич и В. И. Корж

Институт черной металлургии (71) Заявитель (54) СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗНОДОРОЖНЫХ

КОЛЕС

ЙьЛ.".", ч . 1д

Изобретение относится к обработке металлов давлением, в частности, к производству цельнокатаных колес.

Известен способ производства железнодоро>кных колес, при котором осуществляют осадку, формовку колесной заготовки, прокатку, калибровку обода, выгибку диска и прошивку внутреннего отверстия с окончательной формовкой внутренней поверхности ступицы 11). 10

Недостатком известного способа является низкая эффективность использования оборудования за счет перегрузки формовочного пресса, а также невысокое каче- 15 ство получаемых изделий, вызванное недостаточной проработкой материала заготовки.

В предлагаемом способе этот недостаток устранен за счет того, что колесную заго- 20 товку формуют в два последовательных этапа, на первом этапе осуществляют предварительную формовку ступицы по внутренней поверхности и по высоте с одновременной окончательной формовкой ступицы по наружному диаметру и предварительной формовкой диска по толщине, а на втором этапе осуществляют окончательную формовку ступицы по высоте с одновременной окончательной формовкой диска по -,îëùø;L и предварительной формовкой обода.

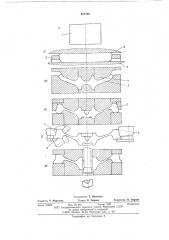

На чертеже схематически изображены стадии осуществления способа: 1-я стадия — исходная заготовка; I I-ая — осадка;

I11-я — формовка, первый этап; IV-я— формовка, второй этап; V-я — прокатка и калибровка обода; Л-я — калибровка обода и окончательная обработка внутренней поверхности ступицы (прошивка) .

Сущность предлагаемого способа заключается в следующем.

Нагретую до температуры деформирования колесную заготовку 1 после осадки на первом прессе в плавающем калибровочном кольце 2 между гладкими плитами 3 подают на второй пресс, где производят формовку ступицы 4 на окончательный ее наружный диаметр с одновременной предварительной формовкой диска 5 по толщине.

Далее заготовка подается на третий пресс, где производят формовку ступицы па окончательный ее размер по высоте с одновременной окончательной формовкой диска по толщине. Здесь же подготавливается необходимый объем металла для прокатки обода 6.

617138

На колеснопрокатном стане прокатывают поверхность 7 катания гребня 8 и боковые поверхности обода 9.

На четвертом прессе производят окончательную формовку ступицы по ее внутрен- 5 ней г оверхности после калибровки обода по ширине, а затем прошивают центральное отверстие.

Пример. При производстве железнодорожных колес, например, диаметром Ip

950 мм (о новной сортамент вагонных колес, используемых в СССР) согласно предложенному способу исходная заготовка средним весом 470 кг, диаметром 520 мм и высотой 285 мм нагревалась до температу- 15 ры 1260 — 1280 С в печи с кольцевым вращающимся подом. После удаления печной окалш, ы с торцовых поверхностей заготовки гидросбпвом она осаживалась в калибровочном кольце между гладкими плитами на прессе усилием 2000 т. Осадка производилась на высоту 130 — 140 мм. При этом одновременно с осадкой с нижней обжимной плиты водой смывалась отделяющаяся с боковых поверхностей заготовки окалина.

Осажеш,ая заготовка с минимальным наружным диаметром 800 мм подавалась на нижний стол пресса усилием 500 т, где укладывалась в черновой штамп для предварительной формовки заготовки.

Центрирование производилось наружной поверхностью заготовки по рабочей поверхности штампа.

Ходом верхней траверсы производилась формовка ступицы на окончательный ее наружный диаметр, т. е. на размер 265 мм и высотой 220 мм. Одновременно производилась предварительная формовка диска по всей его длине толщиной 60 мм. Ступи- 4р ца оформлялась с внутренней полостью

185 мм и с перемычкой толщиной 50 мм.

На третьем прессе усилием 10000 т заготовка укладывалась на нижний чистовой формовочный штамп и центрировалась 4> по наружной поверхности ступицы, Ходом верхней траверсы производилась формовка ступицы на окончательный ее размер по высоте,на размер 195мм с окончательной формовкой диска толщиной у ступицы 24+-2 мм а у обода 17 -3 мм. Здесь же подготавлпьался нсобходимый объем меч а,i;id для прока гки обода.

На колесопрокатпом стане производилась прокатка поверхности катания на размер 964+-15 мм и боковых поверхнолей обода на ширину 144 мм.

1алее па прессе усилием 3500 т производилась калибровка обода по ширине па размер 139 мм и окончательная формовка ступицы по ее внутренней поверхности путем удаления ее сердцевины.

Диаметр прошиваемого отверстия 170 мм.

Примененис предлагаемого способа позволит повысить эффективность работы оборудования за счет более рационального распределения технологических операций между прессами и колесопрокатным станом, а также повысить качество получаемых изделий.

Формула изобретения

Способ производства железнодорожных колес, прп котором осуществляют осадку, формовку колесной заготовки, прокатку, калибровку обода, выгнбку диска и прошивку внутреннего отверстия с окончательной формовкой внутренней поверхности ступицы, отличающийся тем, что, с целью повышения эффективности работы оборудования и повышения качества изделий, колесную заготовку формуют в два последовательных этапа, на первом этапе осуществляют предварительную формовку ступицы по внутренней поверхности и по высоте с одновременной окончательной формовкой ступицы по наружному диаметру и предварительной формовкой диска по толщине, а на втором этапе осуществляют окончательную формовку ступицы по высоте с одновременной окончательной формовкой диска по толщине и предварительной формовкой обода.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 496079, кл. В 21Н 1/04, 1975.

617138 хГ.

Составитель Т. Яковлева

Техред О. Тюрина

Корректор О. Тюрина

Редактор Т. Морозова

Подписное

Типография, пр. Сапунова, 2

Заказ 1649/6 Изд. № 542 Тираж 1087

НПО Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, )К-35, Раугпская наб., д. 4/5