Способ формования оптических деталей

Иллюстрации

Показать всеРеферат

("> 6I739I

ОПИСАНИЕ

ИЗОБР ЕТЕ Н И Я

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистический

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 23.94.76 (21) 2356022/29-33 с присоединением заявки №вЂ” (23) Приоритет— (43) Опубликовано ЗО.А7.78. Бюллетень ¹ 28 (45) Дата опубл»иков ения описания 03.07.78 (51) М.Кл. С 03 В 23/00

Гасударственный комитет

Совета Министров СССР ао делам изобретений н открытий (53) УДК 666.1.035.2 (088.8) (72) Авторы изобретения Э. А. Антонов„А. П. Гаврилов, Н. И. Иванов, М. M. Серков, H. Ф. Федоров и В. C. 111ашкин (71) Заявитель

»1

»

1 ( (54) СПОСОБ ФОРЯОВАНИЯ ОПТИЧЕСКИХ ДЕТАЛЕЙ

Изобретение относится к вания оптических деталей с поверхностями и,может быть заводах оптического стекла. способг м,",..ормокриволинейными использовано на

Известен способ формования деталей с криволинейными поверхностями технического назначения путем нагрева и последующей пластичной деформации заготовки листового стекла на рамочной форме под действием собственного веса (1).

Основной недостаток указанного способа— низкая точность изготавливаемых изделил, обусловленная сложностью стабилизации пластичной деформации заготовок, происходят.зй только под действием собственного веса.

Наиболее близким техническим решением к изобретению является способ формования оптиче "кнх деталей (в частности, часовых стекол) путем нагрева плоской заготовки до температуры размягчения с последующей ее пластичной деформацлей под нагрузкой, осуществляемой прессованием между матрицей и пуансоном (2).

Недостатком данного решечия является нлзкое качество криволинейной позезхности детали из-за контакта с формующим 1 элементами. 30

Цель изобретенич — улучшение качества поверхности лзготовлчемых деталей.

Это достигается тем, что в предлагаемом способе фор»мозания оптических деталей с криволинейными поверхностями путем деформации плоской разогретой заготовки под нагрузкой нагрузку прикладывают по периферии заготовки, причем величина нагрузки составляет 0,01 — 60 кг/с,и ".

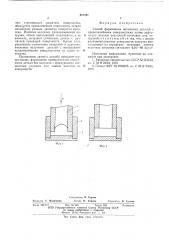

На фиг. 1 и 2 показано устройство, реализтющее описываемый способ. В форму, содержащую поддон l, ограничительное кольцо 2 и пуансон 3, на нижнем срезе которого имеется отверстие 4, помещают плоскую стеклянную заготовку 5 (например, в виде диска) и нагрезают ее до температуры, соответствующей вязкости пластичной деформации стекла (10 — 10" пуаз). После достижения заданной температуры к пуансону прикладывают нагрузку в интервале от 0,01 до 60 кгlсм . При перемещении пуансон оказывает давление только на периферийную (кольцевую) поверхность за"отовки, нагрузка в центре отсутствует вследствии чаличия B пуансоне отверстия. На стеклянный диск по краевой зоне действуют силы сжатия, вызывающие перемещение стекломассы в центр из краевых зон. За счет перераспределения стекломассы по сечению заготовк.: и сил поверхностно",î натяжеРаа t

Риг, 2

Составитель М. Серпов

Техред О. Тюрина

Корректор В. Гутман

Редактор Т. Пилипенко

Заказ 439/7!2 Изд. № 536 Тираж 596

НПО Государственного комитета Совета Министров СССР по делам изобретений н открытии

Москва, iK-35, Раушская нвб.. д. 4/5

Подписное

Тип. Харьк. фил. пред. «Патент» ния, стремящихся сократить поверхность, образуется криволинейная поверхность детали диаметром, равным диаметру отверстия пуансона. Изменяя величину прикладываемой нагрузки, объем вытесняемой стекломассы и ее вязкость, получают оптические детали с различной кривизной поверхности. Кроме то. о, увеличивая количество отверстий в пуансоне, возможно получение деталей с несколькими криволинейными поверхностями на одном основании.

Применение данного способа позволяет осуществлять формование криволинейной поверхности детали без контакта с формующими элементами, улучшая тем самым качество ее поверхности.

Формула изобретения

Способ формования оптических деталей с криволинейными поверхностями путам дефор5 мации плоской разогретой заготовки под нагрузкой, о т л и чаю щи и с я тем, что, с целью улучшения качества поверхности, на грузку прикладывают по периферии,заготовки, причем величина нагрузки составляет 0,01 — 60 кг/см . !

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР ¹ 2511б3, кл. С 03 В 23/24, 1970, 15 2. Патент ФРГ № 2260223, кл. С 03 В 23/02, 1976.